jan 29, 2019 | Informativos

O crescente aumento da competição entre indústrias aliado ao crescente desenvolvimento tecnológico tem exigido destas a máxima produtividade do processo de soldagem. Porém, não são todas as empresas que sabem fazer isso, tendo muitas dificuldades para aumentar a produtividade da soldagem.

A busca pela redução do custo e aumento da produção – com consequente aumento do lucro – é uma necessidade cada dia mais recorrente em empresas que trabalham com processo de soldagem, onde aumentar a produtividade da solda será o ponto de partida para a otimização de todo o processo.

Assim vale a pena ver a importância da produtividade nos processos de soldagem, sabendo como melhorar a produtividade para que a indústria possa alcançar mais lucro.

Aumentar a produtividade: boas consequências para o processo de soldagem

Muitas são as empresas com necessidades de soldagem, mas independente disso, uma parcela destas indústrias é, por muitas vezes, mal gerida. Tal fato causa excessivo consumo de produtos, problemas na deposição do metal, raízes deformadas, formação de trincas e, muitos outros problemas. Com isso, a indústria perde em produtividade e consequentemente em lucratividade.

Dessa forma, para sobreviverem em um mercado tão competitivo, as indústrias são obrigadas a trabalhar sempre com a incessante busca por redução dos custos e aumento dos lucros.

Assim, aumentar a produtividade vem sendo uma necessidade cada dia mais recorrente, onde o processo de soldagem deve passar pela correta identificação dos problemas, além das suas respectivas medidas para soluciona-los.

Nesta conjuntura, economia de energia, menor consumo de metal de adição, menor tempo de produção e busca pela eficiência do processo de soldagem são somente alguns pontos capazes de impactar positivamente o trabalho e contribuir com a máxima produtividade.

Processo de soldagem: como mensurar a produtividade?

Você sabia que a produtividade de um processo de soldagem pode ser definida como “o comprimento de junta soldada por unidade de tempo”?

Pareceu confuso? Pode até ser, mas ponderar a melhora desses fatores será possível por meio da análise da equação da produtividade.

Fonte: https://www.esab.com.br/br/pt/education/blog/produtividade_soldagem.cfm

Ao analisar essa equação, é possível definir que quanto maior o comprimento e menor o tempo, maior será a produtividade relacionada ao processo de soldagem.

Assim, pela equação também é possível definir que para aumentar a produtividade é necessário que a indústria:

- Minimize a quantidade de metal depositado durante o processo de soldagem;

- Maximize seu ciclo de trabalho;

- Maximize a taxa de deposição.

Como fazer isso? É o que veremos a seguir.

Fatores que ajudam a aumentar a produtividade da solda

Como visto anteriormente, para aumentar a produtividade do processo de soldagem é necessário reduzir o uso de material depositado, maximizar o ciclo de trabalho e a taxa de deposição. Vejamos brevemente como melhorar esses processos a seguir.

Minimizar a quantidade de material depositado

Basicamente, a preparação da junta (tipo de chanfro e a espessura das chapas) é o fator que mais afeta a quantidade de material depositado na realização da soldagem.

Por isso, para aumentar a produtividade, é interessante escolher o chanfro com a menor área possível, além de fazer uso de um processo de soldagem que promova grande penetração.

Também é importante evitar o “reforço excessivo”, reduzindo a quantidade de material depositado. Por fim, recomenda-se utilizar chapas de menor espessura sempre que possível.

Maximização do ciclo de trabalho

O ciclo de trabalho é outro fator que contribui para aumentar a produtividade. Por isso é sempre recomendado fazer a escolha do processo de soldagem e consumíveis mais adequados.

Organização, distribuição das tarefas, melhora das condições de trabalho e segurança do soldador também são essenciais para melhorar a produtividade de qualquer processo de soldagem.

Neste sentido é fundamental ter e saber manusear os braços de extração de fumos de soldagem, sendo estes parte dos equipamentos fundamentais para garantir maior segurança.

Também é essencial ponderar medidas de prevenção de defeitos e redução das taxas de re-trabalho. Neste ponto, o treinamento do soldador é parte importante para aumentar a produtividade do processo de soldagem. Com o correto treinamento ele saberá preparar os procedimentos de soldagem sempre baseado em parâmetros adequados.

Além disso, para maximizar o ciclo de trabalho e aumentar a produtividade é essencial, sempre que possível, automatizar e mecanizar a atividade, tornando-a mais eficaz em todos os aspectos.

Um bom exemplo dessa automatização pode ser o investimento em uma mesa de corte aspirada, como já discutimos neste texto.

Maximização das taxas de deposição

Para maximizar as taxas de deposição por unidade de tempo é importante fazer a escolha do processo de soldagem, assim como os consumíveis, mais adequados para cada necessidade.

Também é recomendado utilizar correntes e uma posição de soldagem sempre adequados. Caso necessário deve-se ponderar o uso de posicionadores.

O “stick-out” (representado pela distância entre o bico de contato e a peça de trabalho) também deve ser aumentado, já que esse fator ajuda contribuir para aumentar a produtividade do processo de soldagem.

Vale lembrar que a taxa de fusão do arame é aumentada com o aumento “stick-out” devido à maior extensão do eletrodo e à maior dissipação do calor.

O papel da mecanização para melhorar a produtividade

Assim como em diversas atividades industriais, a mecanização também exercerá efeito significativo para melhorar e aumentar a produtividade do processo de soldagem em diversos aspectos.

Com boas máquinas o número de paradas será mais reduzido e as condições de saúde e segurança são melhoradas. Além disso, com a mecanização será possível manter as correntes de soldagens e o “stick-out” elevados de forma mais homogênea durante toda a soldagem, otimizando todo o processo.

Há inclusive o que chamamos de mecanização leve. Esta é definida como a utilização de equipamentos mais simples, pequenos, fáceis de usar e geralmente de baixo custo, mas que tem grande potencial para otimizar qualquer processo de soldagem.

Portanto uma melhor mecanização e a produtividade são fatores que devem andar sempre juntos.

Aproveite essas formas para aumentar a produtividade e veja como manusear corretamente os braços de extração.

jan 22, 2019 | Processo de soldagem

A soldagem é um processo que requer muita habilidade, conhecimento dos materiais e dos procedimentos por parte do soldador. Por isso é sempre importante que exista a necessidade da qualificação dos processos de soldagem e dos soldadores envolvidos, tendo nas normas de soldagem ASME IX uma das mais importantes.

Considerado como um código que estabelece todos os requisitos de qualificação de procedimentos de soldagem e brasagem, a norma de soldagem ASME IX é de extrema importância para o setor, pois estabelece critérios básicos para a os processos de soldagem.

Assim, para executar a soldagem com segurança e eficiência, inúmeros critérios são consolidados e previamente validados por uma série de testes/ensaios para cada situação de soldagem, que se fazem presentes na ASME IX.

Veja neste conteúdo algumas informações sobre essa norma para que o procedimento de soldagem seja o melhor possível.

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

Normas de soldagem ASME IX: Você sabe o que são?

ASME é uma sigla em inglês que significa: “The American Society of Mechanical Engineers” (Sociedade Americana de Engenheiros Mecânicos).

A ASME representa um conjunto de normas e na sua seção 9, conhecida como ASME IX, há a determinação de parâmetros para qualificação de soldadores e procedimentos de soldagem, principalmente em virtude do grande número de variáveis envolvidas nos processos de soldagem.

Todas essas variáveis precisam ser validadas por uma série de testes/ensaios destinados a cada situação de soldagem, recebendo assim a qualificação.

As normas de soldagem ASME IX determinam que cada soldador qualificado deve possuir uma espécie de código que funciona como uma ”carteira de identidade”. Dessa forma um soldador que tem o código relacionas às normas de soldagem ASME IX é um profissional testado e capacitado para atender aos requisitos de soldagem.

Documentos de validação dos processos de soldagem

Todas as validações relacionadas às Normas de soldagem ASME IX são inseridas em documentos conhecidos como:

- Especificação de Procedimento de Soldagem (EPS);

- Registro de Qualificação de Procedimento de Soldagem (RQPS);

- Registro de Qualificação de Soldador (RQS).

Esses documentos englobam todos os critérios e limites relacionados à atividade de soldagem. Veja mais sobre esses documentos a seguir.

Especificação de Procedimento de Soldagem (EPS)

Também chamado de Especificação de Soldagem ou Procedimento de Soldagem da Executante, o EPS é um procedimento de soldagem escrito e qualificado que é emitido pelo fabricante com o objetivo de fornecer informações relacionadas à técnica de soldagem a ser utilizada e que devem atender aos requisitos do código de qualificação.

Basicamente, este documento descreve como uma solda deve ser realizada na produção, por isso deve conter todas as variáveis essenciais e variáveis essenciais suplementares (quando requerido) para cada processo de soldagem utilizado, indicando também parâmetros aceitáveis para diversas variáveis do processo.

Na soldagem, variáveis do procedimento que podem fazer parte de uma EPS incluem:

- Composição química;

- Classe e espessura do(s) metal(is) base;

- Processo(s) de soldagem;

- Tipos de consumíveis e suas características;

- Projeto da junta;

- Posição de soldagem;

- Temperatura de pré-aquecimento e entre passes;

- Corrente, tensão e velocidade de soldagem;

- Aporte térmico;

- Número aproximado de passes;

- Características do tratamento térmico após a soldagem (quando este é usado).

Informações complementares que o fabricante julgar úteis ou necessárias para gerar uma melhor qualidade da solda podem também ser colocadas neste documento.

Registro de Qualificação de Procedimento de Soldagem (RQPS)

Este documento representa o registro dos dados utilizados para soldar um corpo de prova (chapa ou tubo de teste).

Neste documento devem ser anotados os valores reais das variáveis essenciais, além de, quando requerido, variáveis essenciais suplementares efetivamente utilizadas no processo de soldagem da chapa ou tubo de teste. Deve também conter os resultados dos testes executados para a qualificação do procedimento.

Dentre as diversas recomendações, o RQPS deve indicar o tipo de junta que foi soldada ou as dimensões da chapa de teste. Já a sequência de soldagem deve constar no RQPS no croqui da junta.

Registro de Qualificação de Soldador (RQS)

Por fim temos o RQS. Este documento atesta a habilidade do soldador em executar os variados tipos de soldas de acordo com EPS qualificadas e as normas de soldagem ASME IX.

Sobre o documento de RQS são anotadas as variáveis essenciais utilizadas pelo soldador na execução de uma chapa ou tubo de teste, bem como suas faixas de qualificação e os resultados dos testes executados.

Por que ter qualificação ASME IX?

Como já dito, os processos de soldagem necessitam de muita habilidade e conhecimento por parte dos soldadores. Dessa forma, as normas de soldagem ASME representam uma forma de garantir qualificação que estabelecem critérios básicos para a soldagem, os quais devem ser observados na preparação dos requisitos de soldagem.

Assim, tanto o Procedimento de Soldagem (EPS) quanto o Registro de Qualificação do Procedimento (RQP) objetivam determinar que a soldagem proposta será capaz de atender as propriedades requeridas para a sua pretendida aplicação.

Mas, para isso, é importante, que o usuário (caso do soldador) compreenda e considere esses critérios básicos quando da Qualificação do Procedimento de soldagem.

Quer saber mais sobre os processos de soldagem? Então veja porque é tão importante investir em bons equipamentos de soldagem

jan 15, 2019 | Extração de fumos, Informativos

Você já ouviu falar sobre a Norma de Higiene Ocupacional? Se sua resposta for não, é melhor buscar mais conhecimento. Vamos ajuda-lo nisso.

Também conhecida como NHO, essa norma tem como objetivo estabelecer critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais em indústrias.

Publicada pela FUNDACENTRO, a Norma de Higiene Ocupacional é essencial para orientar no controle dos agentes de riscos ambientais e ocupacionais danosos à saúde, caso das vibrações, ruídos e materiais particulados em suspensão ou acumulados (poeiras) nestes ambientes.

Quando seguida à risca, a NHO se torna essencial para o controle das poeiras, estabelecendo procedimentos técnicos completos para a avaliação de particulados sólidos suspensos no ar, proporcionando assim maior segurança e saúde ao trabalhador.

Entenda mais sobre a Norma de Higiene Ocupacional e veja como ela influencia na segurança do trabalhador para com as poeiras em ambientes industriais.

Como as poeiras são classificadas?

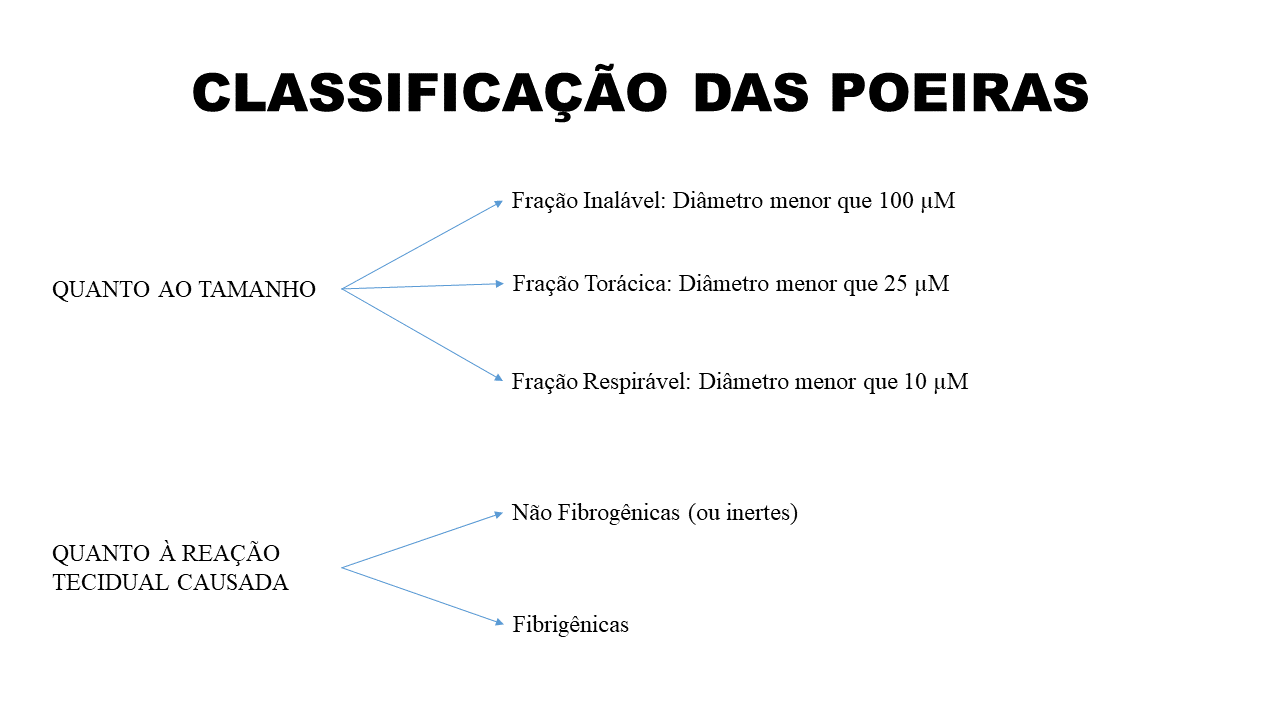

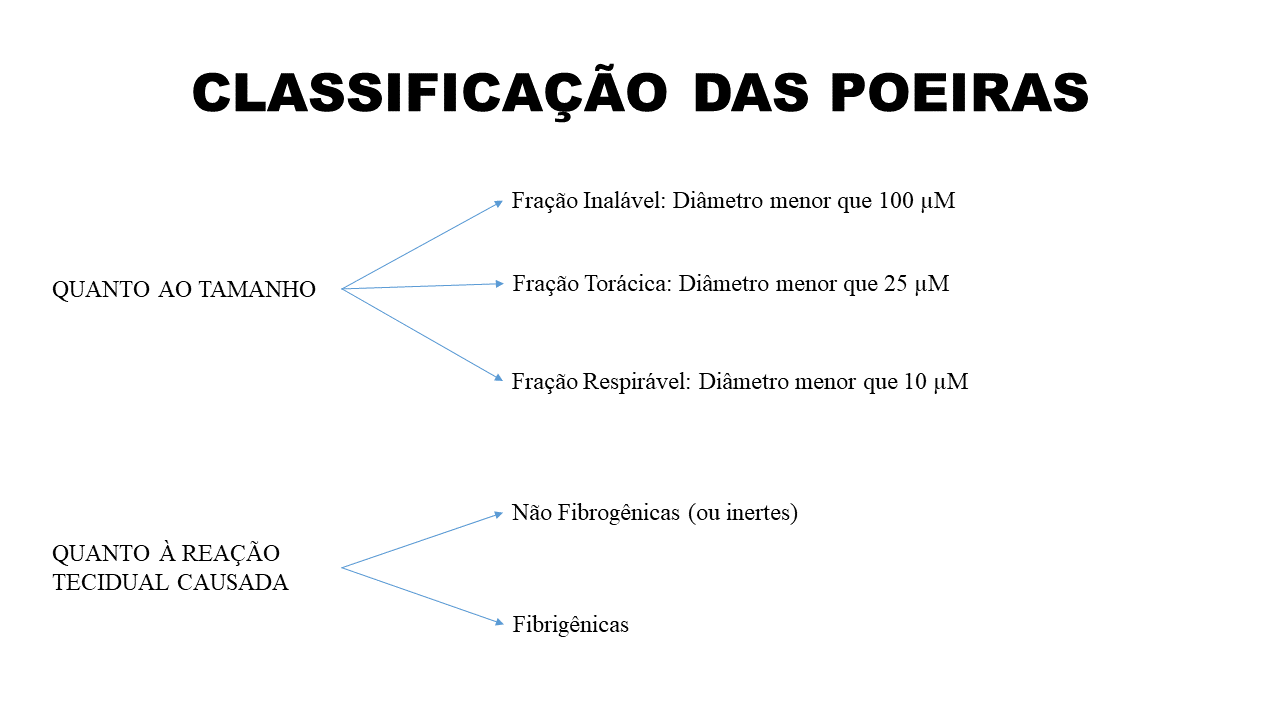

Como dito, dentro da Norma de Higiene Ocupacional, uma das partes mais importantes prioriza a avaliação de partículas sólidas suspensas no ar (poeiras). Mas você sabe como essas poeiras são classificadas?

Basicamente, pode-se classificar as poeiras quanto ao seu tamanho e quanto aos efeitos sobre o sistema respiratório de quem os inala. A imagem a seguir apresenta de forma simplificada essa classificação:

Há ainda o particulado total, que segundo a NHO 08 tem a seguinte definição: “O Particulado total é o material particulado suspenso no ar coletado em porta-filtro de poliestireno de 37 mm de diâmetro, de três peças, com face fechada, e orifício para a entrada do ar de 4 mm de diâmetro, conhecido como cassete”.

Visto isso, vale lembrar que o conhecimento do tamanho e dos efeitos das partículas de poeira são fundamentais para que a indústria proponha medidas de controle mais eficazes, inclusive as dispostas na Norma de Higiene Ocupacional.

Além disso, será também imprescindível para realizar o acompanhamento médico adequado dos trabalhadores expostos às poeiras.

Objetivos da Norma de Higiene Ocupacional 08

Em seus estudos, a FUNDACENTRO verificou que materiais particulados suspensos no ar, principalmente aqueles provenientes de vários processos, representam sério risco à saúde de trabalhadores quando se apresentam em concentrações elevadas em ambientes sem o devido controle, por isso foi concebida a NHO 08.

A Norma de Higiene Ocupacional 08 tem como objetivo central o estabelecimento do procedimento padronizado para coleta de material particulado sólido em filtros de membrana com a finalidade de obter amostras representativas das partículas suspensas no ar presentes nos ambientes de trabalho.

O campo de aplicação da NHO 08 é bastante vasto, se aplicando à coleta de partículas de origem mineral, metálica, vegetal e animal, de negro de fumo e de partículas insolúveis não especificadas de outra maneira.

Essa norma também avalia a condição de salubridade do ambiente de trabalho quanto à presença de poeiras.

Por que a NHO 08 é tão importante?

Mesmo sendo de suma importância na garantia da saúde ocupacional dos trabalhadores, a Norma de Higiene Ocupacional é vista, por muitos gestores e prevencionistas, como secundária. Tais profissionais costumam se atentar às normas regulamentadoras apresentadas pelo Ministério do Trabalho, mas se “esquecem” das NHO.

Entretanto, essa norma é de suma importância em diversos aspectos, estando presente nas avaliações das aposentadorias especiais, presente nos regulamentos da Previdência Social.

Além do mais, a NHO 08 apresenta um ótimo roteiro para reconhecer riscos relacionados ao ambiente e ao processo de trabalho, das matérias-primas e os produtos químicos utilizados ou gerados, produtos finais, subprodutos e resíduos, assim como as possíveis interações entre os agentes presentes no local de trabalho e o organismo humano e os efeitos associados à saúde.

A NHO e sua relação com as PPRA

Além das medidas já apresentadas, o roteiro apresentado na NHO pode ser usado para dar maior apoio na elaboração do PPRA (Programa de Prevenção de Riscos Ambientais). Entre as etapas desse roteiro, a Norma de Higiene Ocupacional de número 08 irá contribuir com:

– Identificação das possíveis fontes de geração de material particulado, como por exemplo, processos que envolvam moagem, peneiramento, lixamento, polimento, serragem, corte, esmagamento, operações de limpeza a seco ou que produzam material particulado ou suspendam aquele depositado;

– Definição das etapas do processo produtivo, enfatizando aquelas circunstâncias ou procedimentos que podem influenciar na contaminação dos ambientes de trabalho;

– Observação das condições do ambiente de trabalho. Ele é aberto ou fechado? Possui ventilação natural ou forçada?

– Posição dos trabalhadores em relação às fontes de emissão de material particulado (poeiras) em seus locais de trabalho;

– O tempo e a frequência de cada operação ou procedimento a ser realizado pelo trabalhador.

Logo, todas as NHO’s devem sempre serem lidas por todos os profissionais responsáveis pela segurança de trabalhadores, visto que apresentam aspectos de suma importância para estabelecer limites de tolerância, além dos critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais, caso da inalação de poeiras.

Assim, quando adotada corretamente, a Norma de Higiene Ocupacional será essencial para orientar os trabalhadores no controle dos agentes de riscos ambientais, assim como informações acerca de metodologias para avaliações ocupacionais.

Portanto, não deixe as NHO’s em segundo plano, busque ler todas as NHO’s, seguindo o que lá é especificado, a saúde do trabalhador da sua indústria agradece.

Quer saber como a poeira e as demais substâncias tóxicas (como fumos de soldagem) podem afetar a saúde do trabalhador? Então confira mais um conteúdo sobre esse assunto.

jan 8, 2019 | Extração de fumos

Durante o corte térmico e processos de soldagem, grandes quantidades de poeira com milhões de partículas de poeira fina (voláteis) são geradas sendo altamente tóxicas. Por isso vem sendo cada dia mais importante que a indústria adote uma mesa de corte aspirada que seja responsável pela eficiente extração de fumos de soldagem.

O uso de uma mesa de corte aspirada garante maior segurança ocupacional durante as aplicações, além de proteger as máquinas e outras instalações dentro da indústria contra fumaça e poeira, exercendo influência direta sobre a qualidade dos produtos e vida útil das plantas industriais.

Neste sentido, é importante saber que alguns são os fatores que garantem eficiência na extração de fumos de soldagem. Você quer conhece-los? Então acompanhe nosso conteúdo de hoje.

-

Um bom suporte da mesa de extração de fumos de soldagem é decisivo

Uma boa mesa de extração de fumos de soldagem é parte essencial dos modernos sistemas de corte. Normalmente, uma mesa de extração de fumos de soldagem inclui quadros individuais com hastes de suporte inseridas para a colocação da chapa metálica que será cortada.

Essas estruturas devem ser facilmente removidas para a correta limpeza da mesa, incluindo as hastes de suporte usando um guindaste ou empilhadeira.

A qualidade das estruturas de suporte e hastes de suporte, por sua vez, depende da tarefa de corte. Por exemplo, se a chapa a ser cortada for mais espessa, o suporte do material também deve ser adequadamente estável para suportar o peso e a carga térmica.

Também deve-se ter cuidado para garantir que o feixe de corte seja guiado de forma limpa para a mesa de extração. Caso contrário, eles seriam preenchidos com escória na mesa de extração e o quadro seria soldado ao elemento da mesa.

-

Escolha a mesa de extração correta para a aplicação mais relevante

Várias são as opções em mesas de corte aspirada destinada à extração de fumos de soldagem, algumas mais básicas e outras mais modernas. Por isso a escolha deve ser feita de acordo com alguns requisitos operacionais.

Entre os requisitos operacionais mais comuns para a escolha, pode-se citar:

- Espessura da chapa metálica;

- Capacidade de suporte de carga;

- Processo de corte adotado

Ao considerar esses fatores, a escolha da mesa de corte aspirada será mais assertiva.

-

Design modular pode facilitar o equipamento

Uma mesa de extração de fumos de soldagem deve ser modular. Ela é fácil de montar graças a uma padronização de elementos individuais. Esse design modular não só proporciona vantagem financeira, tornando a produção em série mais possível, mas também é necessário tornar o transporte mais fácil.

Mesas de extração também são tipicamente alinhadas em largura acima de uma largura de 3,1 m. Uma mesa de extração tão longa permite, por exemplo, usar metade da mesa para equipar, enquanto a outra metade é usada para cortar. As empresas, assim, conseguem alcançar maior eficiência na utilização da máquina.

-

Extração de segmento promove operação com maior eficiência energética

Em uma mesa eficiente, a extração não ocorre permanentemente em todos os módulos instalados, visto que os módulos da mesa de extração individual são subdivididos em câmaras.

Dependendo dos requisitos, as válvulas e cilindros pneumáticos abrem automaticamente as abas de extração nos segmentos. Este controle dos segmentos pode inclusive ser realizado eletropneumicamente usando válvulas solenóides.

Ambos os processos costumam compartilhar uma coisa: a tecnologia de extração está alinhada aos processos de corte e captura apenas substâncias perigosas onde o corte realmente ocorre.

No máximo, dois segmentos estão em uso ao mesmo tempo durante as fases de transição. Isso permite uma captura efetiva de partículas finas de poeira e gases com um poder de extração comparativamente baixo.

Neste contexto é importante considerar que as mesas de corte aspirada capturam as substâncias perigosas diretamente onde ocorrem, com isso evita-se que elas se espalhem para o ar ambiente.

-

Mesas de extração pode ser combinada com alguns sistemas padrão

Naturalmente, uma mesa de extração de fumos de soldagem deve, necessariamente, combinar com a planta de corte previamente planejada – e isso com relação à execução, comprimento, largura e altura.

Portanto, deve ser possível combinar uma mesa de extração com uma planta de corte padrão. Com isso, o desempenho de extração dos fumos de soldagem necessário resulta, por exemplo, do tamanho da mesa de extração, do processo de corte, do número e, se necessário, da capacidade dos queimadores, das correntes de corte e da espessura da chapa.

A quantidade de poeira a ser esperada também deve ser o fator decisivo ao selecionar a planta de filtragem correta.

-

Acessibilidade e rápida limpeza

Maior acessibilidade para a limpeza e manutenção é muito importante para uma mesa de corte aspirada, por isso deve fazer parte dos aspectos de escolha do equipamento.

Manutenções simples e constantes desempenham um papel bastante importante nas operações de corte para manter as paradas do equipamento mais curtas possível. Para economizar, outras variantes das mesas de extração oferecem opções adicionais que possibilitam descartar diretamente os detritos.

Essas mesas de extração de fumos de soldagem são especificamente equipadas para descartar permanentemente a escória durante a operação. Como o suporte em uma mesa de extração consiste em chapas metálicas individuais, as empresas podem substituí-las independentemente.

Gostou deste conteúdo? Então aproveite e saiba porque também é importante investir em bons equipamentos para soldagem.

jan 1, 2019 | Informativos, Processo de soldagem

O procedimento de corte de chapas de aço vem sendo cada vez mais utilizado em diversas indústrias, que requerem tais chapas para uso em setores de construção de maquinários e obras navais/civis e para a elaboração de ferramentas ou mesmo para aprimorar segmentos metalúrgicos ou hidráulicos.

Esse processo deve apresentar cortes de chapas de aço de boa qualidade, mas ao mesmo tempo deve atingir produtividade para que o processo de corte tenha maior eficiência e rendimento.

Dessa forma, para atingir significativos avanços quanto à produtividade do corte de chapas de aço é fundamental adotar algumas medidas. Quer conhece-las? Então acompanhe o nosso conteúdo a seguir.

Aspectos a considerar para aumentar a produtividade do corte de chapas de aço

A busca pela maior produtividade é recorrente em todos os processos dentro de uma indústria e é claro que com o corte de chapas de aço não pode ser diferente.

Dessa forma, trabalhar com maquinários de corte apropriados e desenvolvidos em conformidade com a maior produtividade é fundamental. Neste contexto, é muito importante considerar:

- Tipo de máquina utilizada;

- Sistema de corte ideal para cada espessura da chapa de aço;

- Dispositivo de controle de movimento da peça e, do maçarico (por exemplo, capacidade da máquina CNC e controle de altura da tocha);

- Variáveis inerentes ao processo (como a velocidade e altura de corte, escolha de consumíveis, entre outras variáveis);

- Variáveis externas (como por exemplo a variabilidade do material, pureza do gás, experiência do operador).

Neste sentido, se a indústria quer aumentar sua produtividade, é importante que ela considere todos esses fatores, melhorando a aparência do corte de chapas de aço e aumentando o nível de produção.

Dicas para aumentar a produtividade no corte a plasma

Comparado aos outros tipos de cortes (oxicorte e corte a laser) o corte de chapas de aço a plasma costuma oferecer velocidades de corte muito mais rápidas, elevando o nível de produtividade, por isso são bastante indicados.

Mas mesmo para o corte a plasma, alguns cuidados precisam ser demandados pela indústria. A seguir veremos alguns deles.

-

Realize o corte com uma maior amperagem (corrente)

Para alguns formatos de peças (os mais simples e sem contornos intrincados), é possível obter a mesma qualidade de corte com uma configuração de corrente mais alta, permitindo um corte mais rápido, ou seja, com maior produtividade, indicando ser possível aumentar a amperagem.

Alguns sistemas de plasma costumam oferecer uma ampla variedade de configurações de corrente para cada espessura, permitindo que se melhore tanto a qualidade como a velocidade do corte.

-

Mantenha os bicos de eletrodos sempre limpos

Manter a higiene na instalação de novos consumíveis impede possíveis falhas prematuras causadas por contaminação, tal fato irá contribuir com a maior produtividade.

Por isso, é importante que o estoque de consumíveis sempre esteja em um local seguro e as peças da tocha sejam guardadas em sua embalagem original até chegar o momento de usá-las.

Além disso, é recomendado que os consumíveis nunca acabem do estoque, impedindo que a máquina de corte de chapas de aço fique parada devido à falta de estoque destas peças críticas e essenciais.

-

Faça a manutenção constante da máquina de corte de chapas de aço

Qualquer problema na máquina de corte de chapas de aço pode significar a parada do processo por determinado período que consequentemente reduzirá a produtividade. Portanto, priorizar a manutenção da máquina de corte é fundamental para garantir seu uso continuo sem a “surpresa” da ocorrência de nenhum problema.

Além disso, manter a máquina limpa também ajuda na produtividade. Partículas do corte e fuligem que se acumulam nas máquinas precisam ser continuamente retiradas, reduzindo a contaminação das peças móveis e consequentemente resultando em menor desgaste.

-

Confira seu suprimento de gás

Nunca deixe faltar o suprimento de gás, caso contrário o processo irá parar no meio do caminho. Também é necessário fazer testes de vazamento regulares, certificando que o sistema de gás integral receba manutenção adequada.

-

Faça inspeções constantes durante todo o processo

Por fim, para que o processo de corte de chapas de aço seja o mais produtivo possível é importante que o processo seja monitorado constantemente. Esse monitoramento deve basear-se principalmente no trabalho do operador, sendo ele a “peça” mais importante desse processo em busca da produtividade.

Dessa forma, o monitoramento irá se basear nas seguintes perguntas:

- O processo escolhido é o ideal para a espessura a ser cortada?

- O arco plasma é cortado na direção apropriada?

- Os consumíveis estão gastos?

- A tocha está quadrada na peça de trabalho?

- A distância entre a tocha e o trabalho está ajustada na altura correta?

- A velocidade de corte de chapas de aço está correta?

- Há algum tipo de vibração na tocha?

As respostas a esses questionamentos e as respectivas ações corretivas de cada um desses aspectos serão fundamentais para garantir que a produtividade do corte de chapas de aço com o uso do plasma seja a melhor possível.

O soldador tem papel importante na busca pela produtividade. Mas para a sua segurança é importante conhecer os riscos pertinentes à profissão. Veja neste conteúdo os principais riscos!

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

Comentários