mar 26, 2019 | Informativos

Dentre os 5 sentidos que temos, a visão é certamente o sentido que promove o maior número de informações. Exatamente por esse motivo promover uma eficiente sinalização de segurança no ambiente industrial é tão importante. Por isso, é imprescindível que indústrias sigam a NR 26 e a NBR 7195.

Quando seguidas, essas normas possibilitam, seja por meio de uma cor, um símbolo ou uma palavra, comunicar mensagens complexas de maneiras bastante simples, orientando colaboradores que podem ter acidentes evitados.

Tanto a NR 26 quanto a NBR 7195, objetivam oferecer uma sinalização de segurança mais padronizada em todo o ambiente de trabalho, a fim de indicar e advertir acerca dos riscos existentes.

Veja neste conteúdo toda a importância do uso da sinalização de segurança em indústrias.

Importância da NR 26 e NBR 7195 nas indústrias

Dentro de qualquer ramo industrial, a segurança de trabalho deve ser um assunto multidisciplinar, ou seja, devem ser ponderadas medidas técnicas, administrativas e educacionais para prevenir perdas acidentais.

Neste sentido a sinalização de segurança é uma das medidas mais representativas. Essa sinalização se dá essencialmente por meio do uso de cores a serem usadas nos locais de trabalho para prevenção de acidentes.

Entre os locais dentro do ambiente de trabalho que devem receber a informação por meio de cores, pode-se citar as tubulações, equipamentos, delimitação das áreas de risco, orientação de áreas perigosas, além das rotas de fuga.

Para regulamentar o correto uso dessas cores é imprescindível que a indústria esteja de acordo com as normas relacionadas ao tema. E estas normas são a NR 26 e a NBR 7195.

A NR 26 – SINALIZAÇÃO DE SEGURANÇA indica que devem ser adotadas cores para segurança em estabelecimentos ou locais de trabalho, a fim de indicar e advertir acerca dos riscos existentes.

Já a ABNT NBR 7195 – Cores para segurança tem objetivos semelhantes, fixando as cores que devem ser usadas para prevenção de acidentes, empregadas para identificar e advertir contra riscos.

Objetivos da sinalização de segurança nas indústrias

A sinalização de segurança tem por objetivo central alertar sobre a existência de riscos e perigos que possam expor o trabalhador e/ou patrimônio (equipamentos e edifícios) ao risco de danos físicos.

Dessa forma, os objetivos centrais de toda a sinalização de segurança adotada nas indústrias são:

- Prevenção de Acidentes;

- Identificar os equipamentos de segurança;

- Delimitar as áreas de risco e de trânsito de pessoas;

- Identificação de Tubulações de líquidos e gases, advertindo as pessoas contra os riscos;

- Identificar e advertir acerca dos riscos existentes no ambiente de trabalho.

Ao atingir esses objetivos, a indústria conseguirá evitar que futuros acidentes ocorram e acarretem em problemas mais sérios aos trabalhadores e à atividade em geral.

Também é importante salientar que o descumprimento da norma implica em uma notificação formal, que estipula um prazo de 1 a 60 dias para a correção da sinalização. Caso o erro ainda persista, o empregador será ser multado.

O valor da taxa varia conforme o nível da irregularidade identificada.

Portanto, se atentar às regras da NR 26 e da NBR 7195 é mais do que fundamental.

A importância das cores na sinalização de segurança

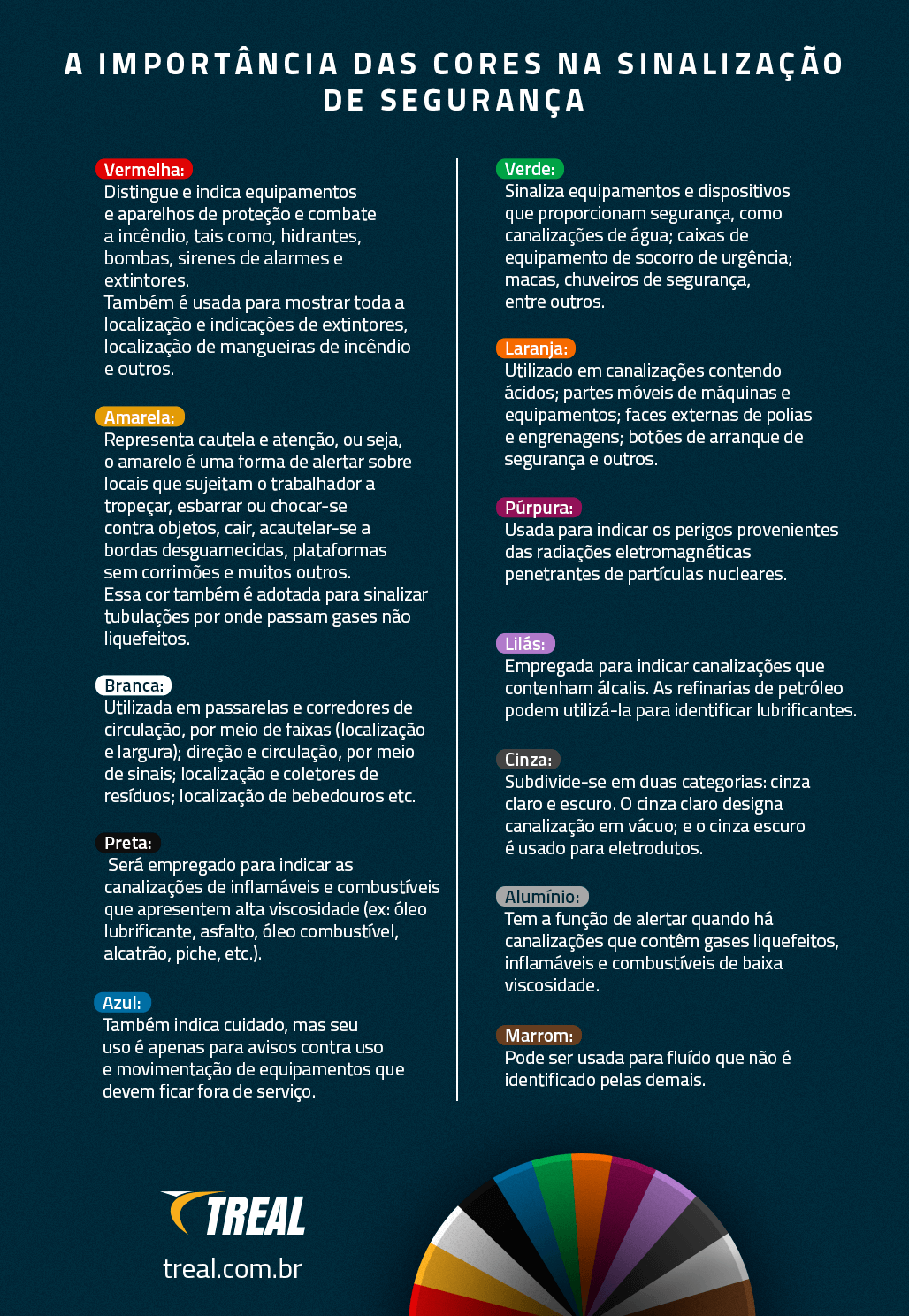

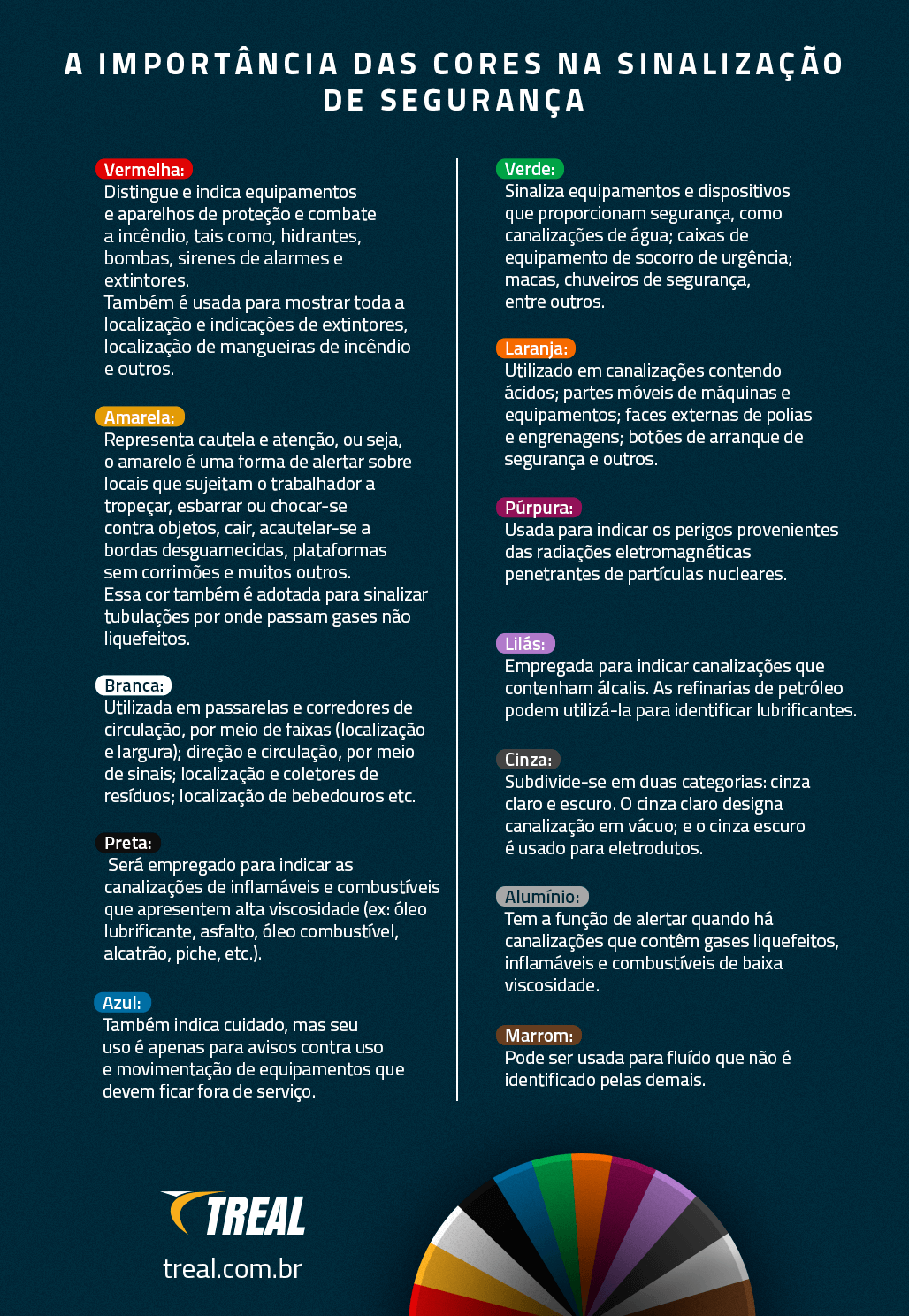

O uso de cores é extremamente importante para que o trabalhador tenha maior agilidade para identificar os diversos perigos que ele possa estar sujeito. Para tanto, a NR 26 e a NBR 7195 determinam 12 cores que servem como alerta.

As cores e seus respectivos sinais de alerta são:

Símbolos também são importantes na sinalização de segurança

É importante lembrar que apesar de muito importante, apenas a sinalização por cores não será suficiente para alertar pessoas estranhas ao trabalho que estejam transitando nos locais, por isso, é também necessário usar sinais convencionais ou cqomunicação por palavras.

Assim, de acordo com a NR 26, o uso das palavras de advertência deve seguir a seguinte regra:

- Perigo, para apresentar cenários ou substâncias de alto risco;

- Cuidado, para cenários ou substâncias de médio risco;

- Atenção, para lidar com possibilidades de riscos leves.

Sendo assim, essas placas, avisos e imagens devem ser posicionados de forma estratégica, bem-disposta e sempre visível, sem atrapalhar o tráfego de pessoas ou causar distrações visuais.

Agora que você já sabe mais sobre a sinalização de segurança, aproveite para aprimorar seus conhecimentos sobre a NR 6 em ambientes industriais.

mar 19, 2019 | Extração de fumos, Informativos

Atividades relacionadas aos processos de soldagem são cada dia mais essenciais dentro das indústrias. Porém, a medida que aumenta sua adoção, aumentam também os riscos ocupacionais associados à soldagem, como excesso de radiação, choques elétricos, excesso de ruídos e principalmente a exposição à gases e fumos de soldagem.

Sem dúvidas, quando falamos em processos de soldagem, temos também que estar cientes dos problemas que gases e fumos de soldagem podem trazer para a saúde dos trabalhadores, visto que dependendo do processo de soldagem adotado, estes podem trazer sérias consequências já no curto prazo.

Exatamente por isso, é muito importante que alguns valores limites para a liberação destes gases e fumos de soldagem não sejam ultrapassados pelas indústrias, fazendo com que a saúde e segurança do soldador seja preservada.

Mas, quais são os fatores que influenciam a geração de gases e fumos de soldagem e, quais devem ser os valores limites de liberação? Confira as respostas no nosso conteúdo a seguir.

![[infográfico] Guia da Segurança do Soldador: você conhece os ricos dos fumos de soldagem? Então baixe nosso material gratuitamente | Treal Equipamentos [infográfico] Guia da Segurança do Soldador: você conhece os ricos dos fumos de soldagem? Então baixe nosso material gratuitamente | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/12/Manual-da-Segurança-do-Soldador-1024x256.png)

Fatores que influenciam a geração de gases e fumos de soldagem

Todos profissionais deste importante setor dentro da indústria já sabem que vários são os processos de soldagem que podem ser adotados para unir ou cortar metais, tais como Eletrodo Revestido (Arco Manual); TIG; MIG/MAG, corte plasma, entre outros.

Porém, ainda há muitas falhas sobre como se comportar perante os gases e fumos de soldagem. Por isso é sempre importante saber que cada um desses processos de soldagem, além dos metais e respectivos consumíveis liberam diferentes quantidades e tipos de poluentes, cada um com seu grau de impurezas, concentração e intensidade.

Esses gases e fumos de soldagem geralmente são formados por mecanismos de condensação e vaporização de diferentes metais e consumíveis, com maior ou menor potencial de toxidade.

Dessa forma, os fatores que mais influenciam quantitativa e qualitativamente as emissões e as toxidades dos gases e fumos de soldagem são:

- Especificidades dos processos de soldagem adotados;

- Composição do gás de proteção;

- Tipo de consumíveis. Aproximadamente 90% de todos os fumos de soldagem gerados são originários destes consumíveis, enquanto que o metal de base contribui muito pouco com sua formação;

- Tipo de revestimento do metal base. Quando o metal base é revestido (galvanizado, zincado, fosfatizado, pintado, etc.) o maior contribuinte para a formação dos fumos será exatamente esse revestimento.

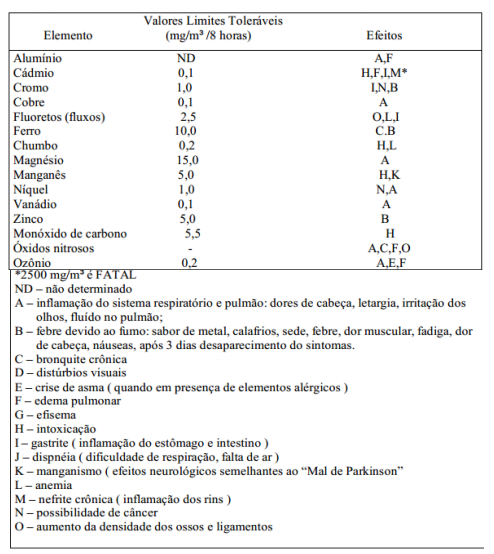

Valores limites toleráveis das concentrações de fumos em processos de soldagem

A busca por uma maior saúde dos trabalhadores de indústrias com consequente redução de riscos operacionais faz com que muitos países adotem normas e regulamentos bastante rígidos.

No Brasil, por exemplo, temos algumas Normas Regulamentadoras (NR) do Ministério do Trabalho que buscam regulamentar e tornar mais seguro todas as atividades em indústrias, caso dos processos de soldagem.

Uma dessas normas é a NR 9, que classifica os riscos ambientes existentes em um ambiente de trabalho, já a NR 6 estabelece e define os tipos de EPI’s (Equipamentos de Proteção Individual) a serem utilizados nas indústrias.

Há também a NR 15. Essa norma determina limites de tolerância para substâncias tóxicas presentes em indústrias, principalmente aqueles relacionados aos riscos químicos, incluindo os fumos de soldagem.

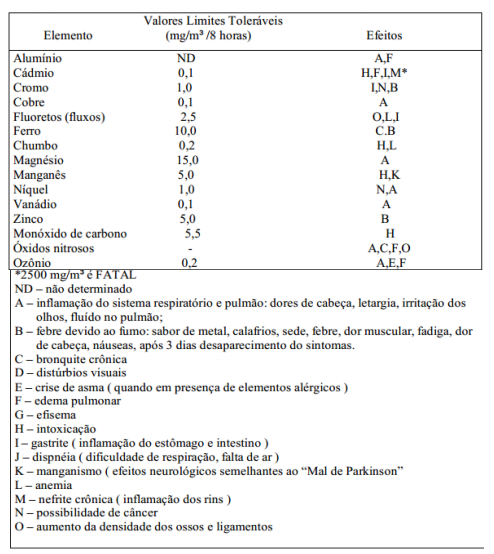

Porém, os limites determinados pela NR 15 indicam apenas o valor máximo tolerável de exposição a fumos metálico de manganês. Já a norma americana ACGIH (American Conference of Governmental Industrial Hygienists) a mais importante nos EUA, é mais ampla, indicando também os valores máximos toleráveis de exposição a diversos outros fumos metálicos de importância.

Além disso, diversos outros estudos relacionados à área já buscaram identificar quais são esses limites de concentrações de gases e fumos de soldagem para diversos tipos de consumíveis. Esses limites são apresentados na tabela a seguir:

Fonte da imagem: http://www.metallum.com.br/21cbec0imat/CD/PDF/303-054.pdf

Essa tabela é produzida com base na TWA (Time Weighted Average) – Limite de exposição, média ponderada. Essa é a concentração média ponderada pelo tempo para uma jornada normal de 8 horas diárias e 40 horas semanais, para qual a maioria dos trabalhadores pode estar repetidamente exposto, dia após dia, sem sofrer problemas relacionados a sua saúde.

Importância dos equipamentos de segurança e captação de fumos de soldagem

Mesmo estando dentro dos limites toleráveis de emissão de gases e fumos de soldagem, a preocupação da indústria com a segurança do soldador ou operador de máquinas de solda deve ser sempre constante.

Essa preocupação se confirma quando observamos que os poluentes relacionados aos processos de soldagem atingem as maiores concentrações exatamente na zona de respiração do soldador, podendo, dependendo do caso, poluir o ambiente de trabalho como um todo.

Portanto, ainda que não haja concentração excessiva e fora dos limites de poluentes oriundos dos processos de soldagem no ambiente interno, o soldador, que está muito próximo ao ponto de emissão, ainda está sujeito à altas concentrações de fumos metálicos e gases tóxicos na sua zona de respiração.

Daí a importância da utilização de todos os equipamentos de proteção individual (EPIs) além dos equipamentos destinados à extração dos fumos de soldagem antes que estes entrem em contato com a zona de respiração do soldador.

Entre os EPIs mais comuns e previstos na legislação (previstos na NR 6) pode-se citar: Mantas e casacas; mangote; luvas; protetor auricular; máscara de solda e de proteção para fumos; óculos de proteção.

Já os equipamentos de extração de fumos mais comuns são: braços extratores de fumos de soldagem; exaustores portáteis; mesas aspiradas e centrais de exaustão. Dispor destes equipamentos será fundamental para garantir a saúde e a segurança do trabalhador.

Para conhecer a importância da extração dos fumos de soldagem confira este conteúdo exclusivo.

mar 12, 2019 | Extração de fumos, Processo de soldagem

Em ambientes que adotam a soldagem vem sendo constante a preocupação com a saúde e segurança dos soldadores, principalmente para com os fumos de soldagem, importantes causadores de sérios problemas à saúde.

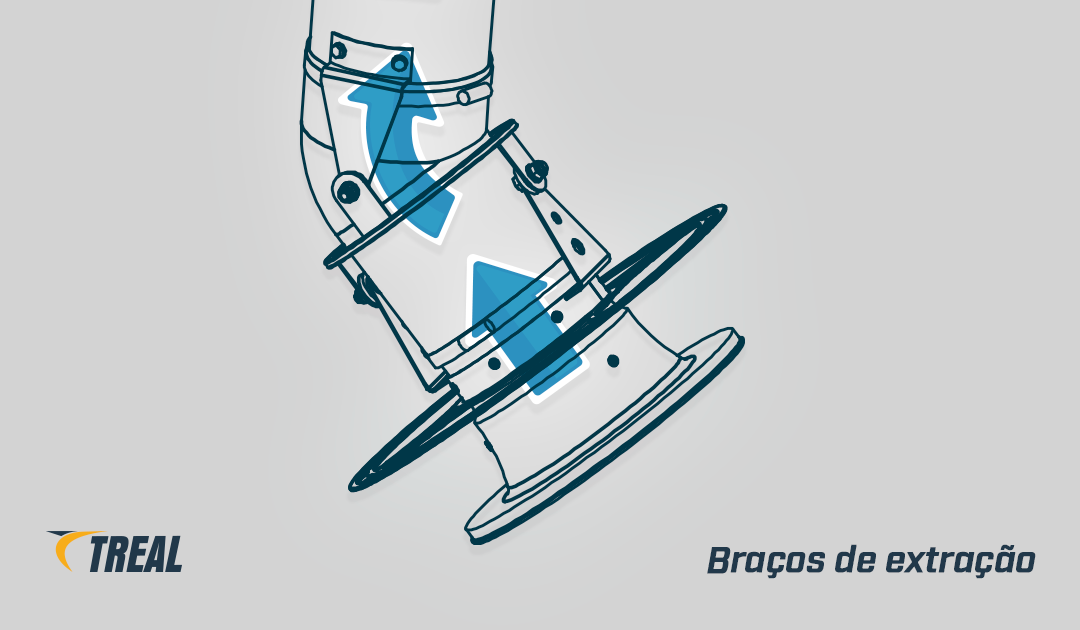

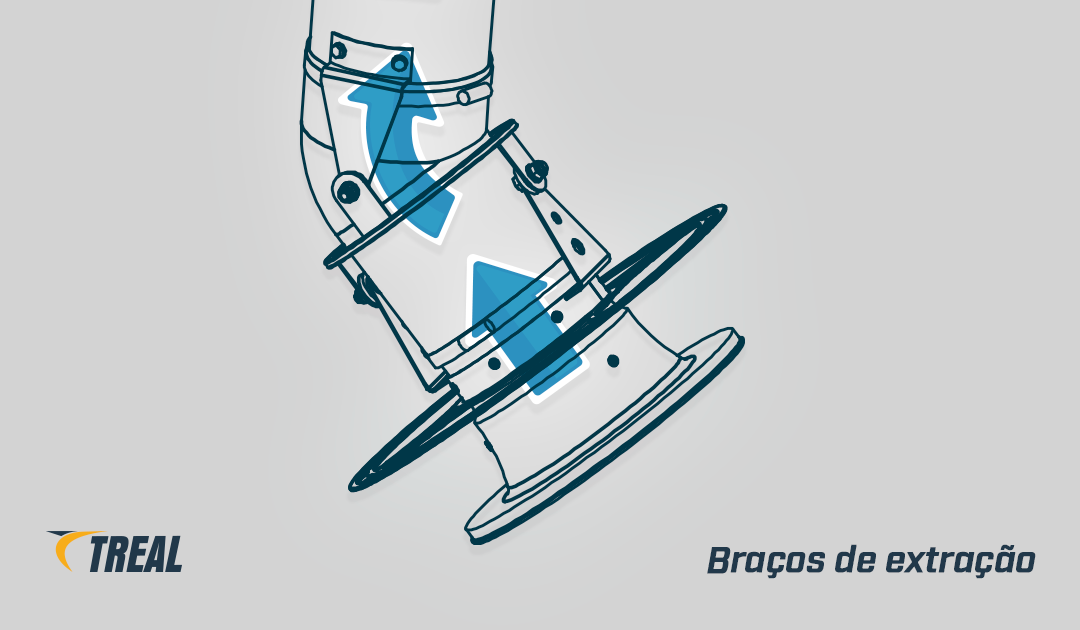

Por isso, muitas empresas adotam em seus processos o uso dos braços de extração.

Independentemente das operações de soldagem adotadas, a adoção dos braços de extração representa uma escolha fundamental, já que eles têm função de capturar os fumos de soldagem diretamente no ponto em que eles surgem, possibilitando maior saúde e segurança ao soldador.

No entanto, os soldadores nem sempre estão satisfeitos com o manuseio dos braços de extração, tendo dificuldades em tornar o uso desse equipamento mais eficaz.

Você ou seus colaboradores também possuem essas dificuldades?

Então, veja a importância dos braços de extração e conheça 9 fatos que podem tornar a extração dos fumos de soldagem mais eficaz e segura.

Por que ter braços de extração?

Nas operações de soldagem, há produção de fumos de soldagem, geralmente tóxicos quando inalados, por isso, a adoção dos braços de extração é uma escolha fundamental, quando se trata de extração diretamente no ponto de soldagem.

Dessa forma, a função dos braços de extração é realizar a captação dos fumos de soldagem diretamente na fonte onde eles ocorrem, sem que eles escapem para o ambiente ou sejam inalados pelo soldador.

Além dos fumos de soldagem, os braços de extração têm a função de captar gases e poeiras decorrentes dos diversos processos de soldagem antes do contato com a zona de respiração do operador.

Porém, por melhor que seja a tecnologia, ela pode ser inútil se não for bem aceita pelo soldador! Assim, os braços de extração devem ser projetados para ajudar o soldador e não para atrapalhar sua atividade.

Os fatos a seguir dão uma visão geral sobre a decisão e o eficaz uso dos braços de extração na captação de fumos de soldagem.

9 fatos sobre braços de extração para captação de fumos de soldagem

Alguns fatores que influenciam diretamente no uso dos braços de extração para uma captação dos fumos de soldagem mais eficaz. Esses fatos variam desde a flexibilidade e comprimento do braço até o uso de EPIs.

Assim, os fatos mais importantes que devem ser considerados são:

1. Flexibilidade: Quando as configurações são mais flexíveis há maior garantia de uma alta taxa de trabalho. Além disso, a flexibilidade auxiliará em um melhor manuseio, imensamente importante na concepção de todo soldador.

2. Facilidade de operação e manuseio: Para que sejam aceitas pelo soldador, a facilidade de operação ao utilizar o braço de extração é crucial. Ou seja, com a tocha de solda nas mãos, o soldador deve manusear o braço com facilidade (com uma mão geralmente), sem a necessidade de parar de trabalhar apenas para ajustar o braço de extração.

3. Autoportante: Se o braço de extração se move independentemente – nem que seja apenas alguns centímetros – o soldador terá que ajustá-lo sempre, que pode distrair seu trabalho.

Os braços de extração devem, portanto, serem capazes de se manter posicionados em todos os momentos, trazendo maior facilidade ao soldador.

4. Exaustor de extração flexível: Um bom exaustor conectado ao braço de extração contribui de forma crucial para a qualidade do trabalho, inclusive ajudando na flexibilidade do equipamento.

Além disso, um bom braço de extração deve ser capaz de girar em torno de 360 graus, assim, o soldador é capaz de posiciona-lo em qualquer posição decidida por ele.

5. Alta faixa de captura: A forma do exaustor é crucial para determinar a altura da faixa de captura. O soldador deve garantir propriedades em forma de flange. Em contraste com os exaustores ovais, a forma do flange é alinhada ao longo da costura longitudinal da solda.

Essa forma significa que menos ar falso é sugado para os lados, com o braço de extração capturando 40% mais fumaça de solda. Isso também significa que o soldador não precisa rastrear o braço de extração com tanta frequência.

6. Iluminação: Bons braços de extração de fumos de soldagem apresentam sistemas de iluminação exclusivos capazes de oferecer mais comodidade durante a soldagem.

Neste contexto, a adoção da iluminação LED oferece visibilidade ideal do trabalho, resultando em melhores resultados de soldagem.

7. Comprimentos variáveis: Braços de extração estão disponíveis em diferentes comprimentos – geralmente, de dois a dez metros. A seleção desse comprimento depende dos recursos da estação de trabalho.

Ao usinar trabalhos grandes, é aconselhável um braço de extração longo. Lanças rígidas, mas rotativas, projetadas individualmente para as dimensões dos braços de extração, suportam-no enquanto ele continua a se manter no ar.

8. Áreas de operação variáveis: Bons braços de extração podem ser usados em uma ampla variedade de ambientes de trabalho, sejam elas fechadas ou espaços abertos. Ele pode ser conectado a ventiladores, equipamentos fixos ou a uma unidade central de extração ou filtragem.

9. Bons equipamentos e equipamentos de segurança: Para que a extração dos fumos de soldagem seja a mais eficiente possível, é fundamental adotar bons equipamentos de captação oferecidos pelas melhores indústrias do ramo.

Além disso, tão importante quanto a captação dos fumos de soldagem é a adoção, por parte do soldador, de todos os Equipamentos de Proteção Individual (EPIs). Entre esses EPIs estão: luvas, avental de segurança, touca, proteção auditiva, óculos de proteção e segurança, dentre outros.

Quer saber mais? Então veja neste link porque a extração dos fumos de soldagem é tão importante.

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

mar 5, 2019 | Processo de soldagem

Os processos de soldagem são cada vez mais comuns e necessários em diversas indústrias. Para que esse processo seja mais produtivo para a indústria e seguro para o soldador é fundamental que sejam adotados bons equipamentos para soldagem.

Porém, por muitas vezes, os equipamentos para soldagem não são utilizados da forma como deveriam, ou, o soldador não consegue explorar suas funcionalidades ao máximo. Com isso, o risco aumenta e a produtividade do processo de soldagem pode ser reduzida.

Isso mostra o quanto é fundamental saber utilizar todos os equipamentos de soldagem da forma correta, com o máximo de profissionalismo e segurança possível.

Veja então, algumas dicas de como utilizar tais equipamentos com o máximo de segurança e eficiência.

Principais equipamentos para soldagem

A soldagem é utilizada em diversos processos industriais, fazendo uso de diferentes metais, eletrodos e consumíveis, sendo cada um destes fatores especificados para cada processo de soldagem.

Exatamente devido a essa grande variedade de opções de soldagem, vários são os equipamentos para soldagem comumente utilizados pelas indústrias, onde tais equipamentos para soldagem tendem a variar conforme o tipo de procedimento que será utilizado dentro da indústria.

Para a soldagem TIG, por exemplo, os equipamentos básicos são: Fonte de energia elétrica; Tocha de soldagem; Eletrodo para abertura do arco; Fonte de gás protetor.

Já para a soldagem MIG/MAG, a lista de equipamentos, inclui: Fonte de energia elétrica; Sistema de alimentação do eletrodo em forma de bobina de arame; Tocha de soldagem; Eletrodo para a abertura do arco; Fonte de gás protetor; Unidade para circulação de água para refrigeração da tocha, quando necessário.

Portanto, o primeiro passo para garantir a eficiência, é definir qual será o processo de soldagem para assim, adotar os equipamentos para soldagem específicos para cada necessidade.

Priorize a combinação das soldas, peças, fluxos e soldagem

A definição do processo de solda a ser utilizado dependerá da peça a ser soldada, assim como os fluxos, que devem estar de acordo com a soldagem. Dessa forma, para alcançar o máximo de qualidade, é preciso considerar a melhor e mais correta combinação desses itens.

Para salientar essa importância, podemos citar um exemplo:

Praticamente todos os equipamentos para soldagem apresentam uma proteção térmica que tem a capacidade de evitar o superaquecimento dos componentes internos da máquina de solda.

Assim, caso ocorra aumento da temperatura, um led será acionado, indicando que o equipamento entrou em resfriamento. Assim, para que a máquina não seja danificada, ela não pode ser utilizada até alcançar sua temperatura ideal.

Mas, se essa frequência de paradas for muito grande, pode-se concluir que essa combinação de peças, fluxos e tipo de soldagem não é o mais adequado, assim deve-se ponderar a melhor definição de qual máquina utilizar.

Além disso, para uma soldagem perfeita, é sempre importante utilizar equipamento de primeira linha com certificação de calibração e aferição, além da utilização permanente de equipamentos de apoio.

Neste sentido, vale a pena dar uma dica importante: Nunca devemos soldar qualquer operação a limpo que não tenha sua superfície totalmente limpa, sendo necessário fazer a remoção prévia de qualquer pintura ou revestimento que podem afetar a soldagem.

Também é fundamental sempre seguir as recomendações do fabricante, nunca realizando ações não recomendadas pelo fabricante de cada equipamento.

Não tenha um derretedor do eletrodo, tenha um soldador

Um erro bastante comum em indústrias, essencialmente as de pequeno porte, é utilizar na soldagem, profissionais com baixa ou nenhuma capacitação no uso dos equipamentos para soldagem.

Segundo diversos especialista, há uma diferença bem importante entre ser um soldador e ser apenas uma pessoa que derrete o eletrodo, por isso, priorizar a mão-de-obra é indispensável.

Assim, promover o treinamento constante de soldadores é sempre uma importante necessidade, principalmente em virtude da grande e constante evolução tecnológica que os equipamentos para soldagem vêm passando nos últimos anos.

Esse treinamento possibilitará que o soldador não seja um simples operário que saiba derreter o eletrodo para se tornar um legítimo soldador capaz de priorizar a qualidade, precisão, resistência e todos os aspectos que possam ter qualquer tipo de influência sobre a soldadura em geral.

Além disso, vários tipos de equipamentos para soldagem podem ser adotados, mas a escolha correta deve basear-se nas necessidades da empresa garantindo que todas as peças fiquem perfeitamente soldadas, impedindo que uma fraca soldadura não cause pequenos ou grandes problemas a curto, médio ou longo prazo, assim como garante uma boa prática por parte dos soldadores.

Segurança do soldador: fundamental para a eficiência da soldagem

Além da definição dos equipamentos para soldagem mais adequados para cada situação é imprescindível também priorizar aqueles equipamentos destinados à proteção do soldador, principalmente aqueles equipamentos que ajudarão a impedir que o contato direto com os fumos de soldagem, tão perigosos para a saúde humana.

Por isso, é fundamental que a empresa dê prioridade para a adoção de todos os equipamentos destinados à extração dos fumos de soldagem, tais como exaustores portáteis, filtros industriais móveis e os braços de captação, considerados os equipamentos mais comuns e importantes dentro de qualquer indústria que realiza diversos processos de soldagem.

Por fim, deve-se ressaltar a importância de utilizar os equipamentos relacionados à todas normas de segurança individual do soldador, ou seja, deve-se sempre utilizar máscara, avental, luvas, entre outros itens que garantam maior proteção individual.

Gostou deste conteúdo? Então aproveite e veja os principais riscos que o soldador está sujeito durante a soldagem.

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

Comentários