jan 8, 2019 | Extração de fumos

Durante o corte térmico e processos de soldagem, grandes quantidades de poeira com milhões de partículas de poeira fina (voláteis) são geradas sendo altamente tóxicas. Por isso vem sendo cada dia mais importante que a indústria adote uma mesa de corte aspirada que seja responsável pela eficiente extração de fumos de soldagem.

O uso de uma mesa de corte aspirada garante maior segurança ocupacional durante as aplicações, além de proteger as máquinas e outras instalações dentro da indústria contra fumaça e poeira, exercendo influência direta sobre a qualidade dos produtos e vida útil das plantas industriais.

Neste sentido, é importante saber que alguns são os fatores que garantem eficiência na extração de fumos de soldagem. Você quer conhece-los? Então acompanhe nosso conteúdo de hoje.

-

Um bom suporte da mesa de extração de fumos de soldagem é decisivo

Uma boa mesa de extração de fumos de soldagem é parte essencial dos modernos sistemas de corte. Normalmente, uma mesa de extração de fumos de soldagem inclui quadros individuais com hastes de suporte inseridas para a colocação da chapa metálica que será cortada.

Essas estruturas devem ser facilmente removidas para a correta limpeza da mesa, incluindo as hastes de suporte usando um guindaste ou empilhadeira.

A qualidade das estruturas de suporte e hastes de suporte, por sua vez, depende da tarefa de corte. Por exemplo, se a chapa a ser cortada for mais espessa, o suporte do material também deve ser adequadamente estável para suportar o peso e a carga térmica.

Também deve-se ter cuidado para garantir que o feixe de corte seja guiado de forma limpa para a mesa de extração. Caso contrário, eles seriam preenchidos com escória na mesa de extração e o quadro seria soldado ao elemento da mesa.

-

Escolha a mesa de extração correta para a aplicação mais relevante

Várias são as opções em mesas de corte aspirada destinada à extração de fumos de soldagem, algumas mais básicas e outras mais modernas. Por isso a escolha deve ser feita de acordo com alguns requisitos operacionais.

Entre os requisitos operacionais mais comuns para a escolha, pode-se citar:

- Espessura da chapa metálica;

- Capacidade de suporte de carga;

- Processo de corte adotado

Ao considerar esses fatores, a escolha da mesa de corte aspirada será mais assertiva.

-

Design modular pode facilitar o equipamento

Uma mesa de extração de fumos de soldagem deve ser modular. Ela é fácil de montar graças a uma padronização de elementos individuais. Esse design modular não só proporciona vantagem financeira, tornando a produção em série mais possível, mas também é necessário tornar o transporte mais fácil.

Mesas de extração também são tipicamente alinhadas em largura acima de uma largura de 3,1 m. Uma mesa de extração tão longa permite, por exemplo, usar metade da mesa para equipar, enquanto a outra metade é usada para cortar. As empresas, assim, conseguem alcançar maior eficiência na utilização da máquina.

-

Extração de segmento promove operação com maior eficiência energética

Em uma mesa eficiente, a extração não ocorre permanentemente em todos os módulos instalados, visto que os módulos da mesa de extração individual são subdivididos em câmaras.

Dependendo dos requisitos, as válvulas e cilindros pneumáticos abrem automaticamente as abas de extração nos segmentos. Este controle dos segmentos pode inclusive ser realizado eletropneumicamente usando válvulas solenóides.

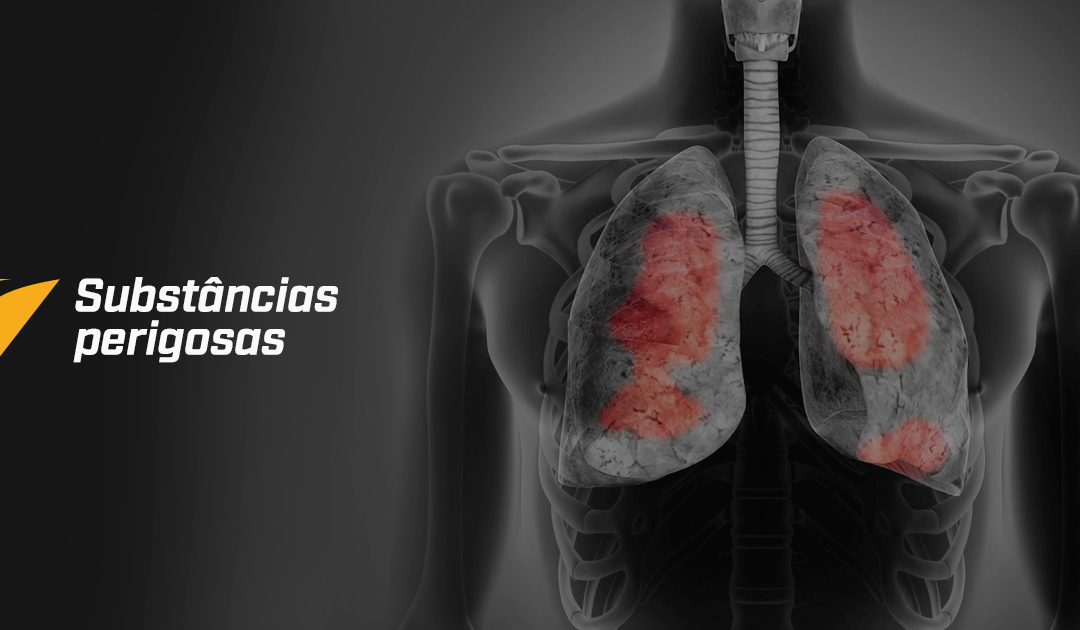

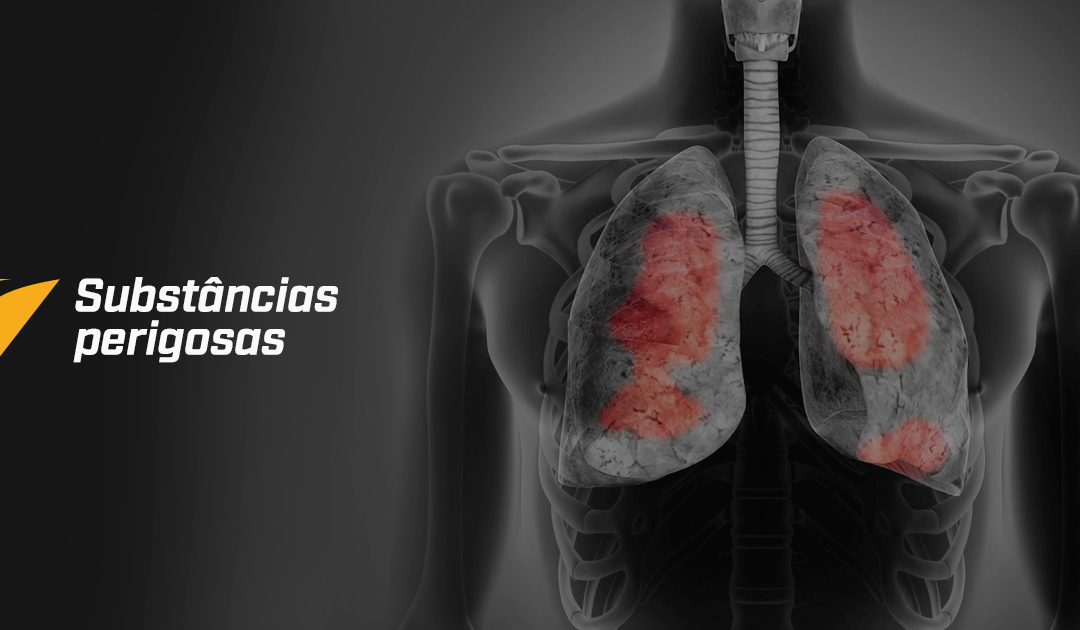

Ambos os processos costumam compartilhar uma coisa: a tecnologia de extração está alinhada aos processos de corte e captura apenas substâncias perigosas onde o corte realmente ocorre.

No máximo, dois segmentos estão em uso ao mesmo tempo durante as fases de transição. Isso permite uma captura efetiva de partículas finas de poeira e gases com um poder de extração comparativamente baixo.

Neste contexto é importante considerar que as mesas de corte aspirada capturam as substâncias perigosas diretamente onde ocorrem, com isso evita-se que elas se espalhem para o ar ambiente.

-

Mesas de extração pode ser combinada com alguns sistemas padrão

Naturalmente, uma mesa de extração de fumos de soldagem deve, necessariamente, combinar com a planta de corte previamente planejada – e isso com relação à execução, comprimento, largura e altura.

Portanto, deve ser possível combinar uma mesa de extração com uma planta de corte padrão. Com isso, o desempenho de extração dos fumos de soldagem necessário resulta, por exemplo, do tamanho da mesa de extração, do processo de corte, do número e, se necessário, da capacidade dos queimadores, das correntes de corte e da espessura da chapa.

A quantidade de poeira a ser esperada também deve ser o fator decisivo ao selecionar a planta de filtragem correta.

-

Acessibilidade e rápida limpeza

Maior acessibilidade para a limpeza e manutenção é muito importante para uma mesa de corte aspirada, por isso deve fazer parte dos aspectos de escolha do equipamento.

Manutenções simples e constantes desempenham um papel bastante importante nas operações de corte para manter as paradas do equipamento mais curtas possível. Para economizar, outras variantes das mesas de extração oferecem opções adicionais que possibilitam descartar diretamente os detritos.

Essas mesas de extração de fumos de soldagem são especificamente equipadas para descartar permanentemente a escória durante a operação. Como o suporte em uma mesa de extração consiste em chapas metálicas individuais, as empresas podem substituí-las independentemente.

Gostou deste conteúdo? Então aproveite e saiba porque também é importante investir em bons equipamentos para soldagem.

dez 11, 2018 | Extração de fumos

Os metais são elementos que ocupam um espaço importante em diversos processos industriais, devido a sua boa combinação de propriedades mecânicas, custo e disponibilidade. Porém, os revestimentos dos metais são capazes de causar diversos danos à saúde humana, principalmente em virtude da liberação de fumos de soldagem durante o processo de solda.

Os fumos de soldagem são originados nos processos de solda com alto grau de causar danos à saúde, mas por muitas vezes o revestimento metálico das peças que estão sendo soldadas pode potencializar ainda mais seus efeitos.

Quando originados pelos metais do revestimento a composição química dos fumos de soldagem pode ser ainda mais tóxica. Por isso, é fundamental conhecer o revestimento do metal a ser soldado, assim como é importante conhecer as medidas para reduzir os efeitos dos fumos sobre a saúde.

Material utilizado: influência direta sobre os fumos de soldagem

A toxidade dos fumos geralmente está ligada aos gases produzidos no processo de solda. Esses gases, por sua vez, estão intimamente relacionados ao tipo de material trabalhado e ao tipo de solda utilizada no processo.

Todos sabemos que os fumos de soldagem são extremamente perigosos para soldadores, quando estes trabalham sem a devida proteção e cuidado. No entanto, os fumos se tornam ainda mais perigosos quando se está soldando um metal revestido ou um metal com resíduos.

Veja o exemplo do aço inoxidável. Em função dos elevados teores de cromo e níquel presentes nos aços inoxidáveis, o risco potencial decorrente dos fumos de soldagem emitidos por estes materiais é aumentado substancialmente.

Além dessa questão, há alguns ingredientes que podem estar presentes nos revestimentos dos metais que podem ter efeitos bastante tóxicos, causando desde queixas físicas até doenças potencialmente graves.

Entre estes ingredientes presentes nos revestimentos incluem:

- Fluidos utilizados no trabalho com os metais, caso de óleos e inibidores de ferrugem;

- Zinco presente em aço galvanizado. Este se vaporiza para produzir óxido de zinco que pode ser um importante causador da febre dos fumos metálicos;

- Revestimento de cádmio. Merecem cuidado extremo, já que é extremamente danoso ao pulmão e para os rins, podendo inclusive ser carcinogênico;

- Vapores de tintas e solventes, que podem ser altamente tóxicos;

- Tintas de primer compostas por óxido de chumbo, sendo este elemento altamente danoso à saúde humana;

- Alguns revestimentos plásticos.

Como vemos, muitos são os ingredientes “extras” que podem se misturar com partículas muito finas de óxidos, fluoretos e metais metálicos, potencializando os danos à saúde do soldador. Por isso é fundamental que medidas de segurança sejam seguidas à risca pela indústria ou oficina de soldagem, como veremos a seguir.

Como reduzir os efeitos danosos destes revestimentos?

Muitas são as medidas para que os efeitos dos fumos de soldagem sejam reduzidos. A medida mais comum é a captação, filtragem e limpeza das partículas dos fumos durante e após a soldagem, sempre com constante monitoramento ambiental tornando o ar mais limpo.

Neste sentido pode-se utilizar os braços de captação de fumos, sendo essa a opção mais eficiente e econômica para reduzir os efeitos dos fumos de soldagem.

A segunda medida bastante corriqueira é o correto e eficiente uso de todos os EPIs destinados à proteção individual do soldador durante a atividade de solda, medida essa que inclusive está regulamentada pelo Ministério do trabalho em sua NR-6.

Mas para conseguir reduzir os efeitos dos fumos de soldagem decorrentes dos revestimentos do metal é fundamental que estes sejam removidos antes de iniciar a soldagem.

Neste sentido, algumas dicas importantes podem (e devem) ser seguidas pela indústria ou pela oficina de soldagem que precisará realizar tais processos em metais revestidos. São elas:

- Remova, ao máximo, os revestimentos da área de solda com o objetivo de minimizar a fumaça (reduzindo os fumos de soldagem) e também melhorar a qualidade da solda;

- Use produtos de decapagem, responsáveis por remover revestimentos do metal. Certifique-se de remover todos os resíduos antes de soldar;

- Use técnicas de remoção de vácuo com lama úmida, principalmente quando necessitar remover revestimentos muito tóxicos;

- Nunca moa os revestimentos. O pó de moagem pode ser bastante tóxico.

Por fim, o soldador deve ter ciência que é sua saúde que está em jogo, portanto todo cuidado é pouco contra os efeitos prolongados da inalação dos fumos de soldagem.

Quer saber mais? Então veja porque os fumos de soldagem são tão perigosos.

nov 20, 2018 | Extração de fumos, Informativos, Mesa de corte aspirada

A soldagem é caracterizada por ser o modo mais rápido de ligar permanentemente materiais (geralmente metálicos), mantendo suas características. Mas para isso é muito importante que a empresa invista em bons equipamentos para soldagem, garantindo maior saúde e segurança bo trabalho.

Com o maior profissionalismo do setor, a utilização de equipamentos para soldagem adequados vem sendo cada dia que passa mais importante. Alinhado a isso, está a questão da saúde e segurança no trabalho relacionada à profissão de soldador, que precisa sempre ser ponderada.

Dessa forma, além de mais produtivos e eficientes, tais equipamentos devem garantir que o soldador corra o mínimo possível de riscos.

Você quer conhecer essas e outras razões que estimulam a empresa a investir em bons equipamentos para soldagem? Então acompanhe nosso texto de hoje.

Bons equipamentos para soldagem: mais qualidade, economia e retorno

Na atual conjuntura, economizar é motivo de grande necessidade, e para o setor de soldagem não é diferente. Além de contribuir com o meio ambiente, a economia com a soldagem é sinônimo de redução de custos, que podem refletir diretamente no preço final do seu produto ou serviço, tornando o seu negócio mais ou, menos competitivo.

Mas, investir em equipamentos de soldagem de qualidade superior que proporcionem economia e otimização do processo pode não ser um trabalho simples devido às vastas possibilidade, por isso esse tem sido um grande desafio para as indústrias.

Outro ponto importante relacionado ao investimento em melhores equipamentos para soldagem relaciona-se ao menor impacto ambiental que bons equipamentos geram.

Tal fato é muito importante, já que a questão ambiental tem sido bastante discutida nas indústrias e na sociedade em geral, principalmente nas indústrias que utilizam processos de soldagem, em virtude do alto perigo dos gases e fumos de solda gerados.

Estas empresas também devem investir na gestão da segurança no trabalho, adquirindo EPIs relacionados ao setor e supervisionando e orientando os trabalhadores sobre os riscos.

Além disso, por questões legais, muitas empresas devem ter especialistas em saúde e segurança no trabalho, que tem a responsabilidade de garantir a integridade do trabalhador.

Bons equipamentos garantem saúde e segurança no trabalho

Uma das grandes preocupações das indústrias na atualidade é garantir a saúde e segurança no trabalho, promovendo a saúde dos trabalhadores e consequentemente reduzindo as faltas ao trabalho. Essa preocupação deve ser ainda maior quando são utilizados processos de soldagem.

Ao focar neste tema as empresas buscam redução dos acidentes e doenças ocupacionais no Brasil que podem trazer grande variedade de despesas, desde custos médicos e indenizações até perda de produtividade e desgaste da imagem da empresa.

Dessa forma, as soldas devem ser escolhidas conforme a peça a ser soldada, assim como os fluxos devem estar de acordo com a soldagem, ou seja, para alcançar um padrão de qualidade superior, é preciso conseguir a combinação correta desses itens.

Além disso, investimentos em eficientes equipamentos destinados à captação de fumos de soldagem representam necessidades cada vez mais corriqueiras, pois garantem saúde e segurança no trabalho.

A adoção de braços extratores de fumos, exaustores portáteis, filtros diversos e mesas aspiradas representam alguns destes equipamentos que garantem maior segurança ao trabalhador, além de garantir a sua saúde contra a toxidade decorrente dos fumos de solda.

Assim, faz-se indispensável encontrar equipamentos para soldagem com características que mais se adequam ao dia a dia, tanto na questão de produtividade, quanto de saúde e segurança no trabalho, por isso um correto dimensionamento é prioritário.

Saiba identificar um equipamento de soldagem de qualidade

Identificar equipamentos de soldagem que apresentem qualidade capaz de gerar economia, segurança e saúde é sempre importante. Para isso, deve-se investir em equipamentos para soldagem que sejam fabricados e projetados sempre de acordo com as normas regulamentarias para a fabricação de equipamentos elétricos, tais como a ABNT, UL, CSA e NEMA.

Essas normas e parâmetros possibilitam que o comprador, e futuro usuário do equipamento, máxima segurança no uso e manutenção de tais equipamentos, além de melhor eficiência da atividade, minimizando gastos e proporcionando maior saúde e segurança no trabalho.

Mas para que o equipamento seja utilizado de acordo com suas recomendações técnicas, ponderar uma boa formação profissional é fundamental. Para isso, o soldador deve ter treinamento constante relacionado aos conceitos de segurança e usabilidade dos equipamentos de soldagem, particularmente os aspectos de utilização de EPI´s. equipamentos e acidentes.

Assim, para uma soldagem perfeita, alinhada com a segurança do trabalhador é importante sempre utilizar equipamentos de primeira linha com a devida certificação, soldador qualificado e respeito às normas de segurança.

Por fim, deve-se utilizar de forma permanente todos os equipamentos de apoio e extração de fumos que garantem maior saúde do trabalhador.

Aproveite essas medidas de saúde e segurança e conheça os braços de extração de fumos oferecidos pela Treal.

nov 13, 2018 | Extração de fumos

Os braços de extração representa um equipamento cada vez mais utilizado para a extração de fumos de soldagem. Eles têm a função de captar fumos de solda, gases ou poeiras decorrentes dos processos de soldagem antes que ocorra o contato com a zona de respiração do operador.

Porém, por muitas vezes os braços de extração são utilizados da forma incorreta, com isso são aumentadas as possibilidades de o soldador inalar diversas substâncias tóxicas que certamente causarão problemas futuros à sua saúde.

Por isso, é fundamental que os braços de extração de fumos sejam primeiramente de qualidade e estejam sempre bem posicionado durante o processo de soldagem. Quer saber como utilizar corretamente os braços de extração? Então acompanhe nosso texto.

Por que utilizar braços de extração?

A segurança no trabalho de um soldador vem sendo uma preocupação cada vez mais recorrente em processos industriais. Neste sentido, os braços de extração de fumos são cada vez mais uma escolha interessante. Quando utilizados corretamente, podem trazer diversas vantagens à atividade.

Dentre as vantagens dos braços de extração podemos citar:

- Costumam ser bastante flexíveis e autoportantes;

- Não obstruem os trabalhos;

- Impactam positivamente no processo de solda;

- Apresentam taxas de aspiração excelentes;

- Contribuem com a mantença da saúde do soldador.

Correto posicionamento do braço de extração e a segurança ocupacional

Sem dúvidas, saber manusear os braços de extração é fator fundamental na garantia de segurança das atividades. Porém é função do soldador definir a posição mais correta do braço, ou seja, o rastreamento dos fumos não é feito pelo sistema de extração, mas sim pelo próprio soldador, sendo ele o responsável pela sua própria saúde.

Porém, muitos erros são visualizados quando os braços de extração são utilizados. Por muitas vezes a capa de extração fica, por exemplo, exatamente acima da cabeça do soldador em direção ao ponto de solda.

Assim, ele primeiro inala os fumos de soldagem antes que eles sejam, de fato, capturados pelos braços de extração. Em outras ocasiões, o braço de extração fica posicionado muito longe da fonte dos gases de solda, dessa forma o efeito de extração torna-se ineficaz.

Por isso, durante as atividades, o exaustor deve sempre estar alinhado com a costura de solda, devendo ser posicionado a uma distância de aproximadamente 30 centímetros diagonalmente acima do ponto de solda, dessa forma garante-se que os fumos de soldagem são totalmente extraídos.

Vale lembrar ainda que o braço de extração não deve, em nenhuma hipótese, obstruir a visão do ponto de solda.

Os braços de extração devem ser flexíveis, leves e precisos

Durante os processos de soldagem, o soldador deve encontrar o ponto correto do braço de extração o mais rápido possível, e a tecnologia tem papel determinante neste contexto. A tecnologia será fundamental para que o braço de extração de extração não prejudique o processo de trabalho.

O soldador somente aceitará e utilizará o braço de extração se:

- Puder manipular o equipamento com facilidade;

- For ergonômico; e

- Não prejudique nem atrase seu trabalho.

Dessa forma, os braços de extração devem ser flexíveis, leves e precisos, garantindo que o soldador consiga posicioná-los com um simples movimento, de forma que o equipamento se mantenha na posição desejada, ao mesmo tempo sem atrapalhar a operação de soldagem e captando eficientemente os fumos e gases gerados.

Vantagens do correto posicionamento dos braços de extração

Como vimos, o correto posicionamento dos braços de extração é um ponto fundamental para garantir a eficiência deste equipamento e principalmente a saúde do soldador. Basicamente são três as razões para que exista o correto posicionamento destes equipamentos:

– A extração de fumos de soldagem sem substâncias perigosas cheguem à zona de respiração só é possível com uma posição de 30 centímetros de distância diagonalmente do corpo. Em seguida, o ponto de soldagem ainda está dentro da faixa de sucção da coifa de extração.

– Quando o braço de extração é bem posicionado, ele permanece no campo de visão do soldador (nunca deve ficar à frente do ponto de solda). Assim, ele não precisa olhar ao redor por muito tempo, podendo facilmente mover o braço de extração com uma mão durante o processo de soldagem e, assim, concentrar-se totalmente em seu trabalho.

– Uma fonte de luz pode ser integrada no capô de extração, dessa forma, há a possibilidade de melhores condições de iluminação no campo de visão do soldador, que terá melhor visão da peça de trabalho.

Aproveite esse conteúdo e saiba porque a extração de fumos de soldagem é tão importante.

out 9, 2018 | Extração de fumos, Informativos

Atividades de soldagem são comuns em diversos processos industriais, estando, por isso, presentes em vários setores da economia. A soldagem nada mais é que a fusão de duas partes metálicas feita a partir de uma fonte de calor. Entretanto, neste processo são gerados resíduos, conhecidos como fumos de soldagem.

Fumos de soldagem são partículas geradas a partir de vapores e gases que se desprendem das peças que estão sendo fundidas. O que ocorre, porém, é que tais vapores e gases são, na grande maioria dos casos, altamente tóxicos para a saúde humana.

Quando inalados, os fumos de soldagem apresentam o potencial de comprometer seriamente a saúde do trabalhador, podendo causar sérias doenças.

Por isso, é fundamental que conheçamos as principais substâncias tóxicas decorrentes dos fumos de soldagem e quais são as medidas para reduzir tais danos.

O que são fumos de soldagem?

Os Fumos de Soldagem são caracterizados como substâncias tóxicas na forma de particulado fino em suspensão (pó) decorrente do processo de solda.

Estas partículas são formadas a partir de vapores e gases que se desprendem durante a fusão. Estes, em contato com o oxigênio do ar, após resfriamento e condensação, oxidam-se, formando os fumos.

Vários são os métodos de solda adotados nas indústrias, cada um desses processos faz uso de diferentes elementos químicos, caso do cobre, alumínio, fluoretos, óxidos de ferro, crômio, magnésio, cádmio, entre outros, participantes do processo de solda.

Cada um desses elementos origina diferentes quantidades de fumos, que por sua vez liberam concentrações de partículas com diferentes graus de periculosidade à saúde humana.

Principais riscos decorrentes dos fumos de soldagem

Por serem partículas extremamente finas, os fumos de soldagem são inalados pelo trabalhador quando este não utiliza os equipamentos de segurança nem faz uso de formas de extração da solda.

Quando está exposto à altas concentrações das partículas dos fumos por longos períodos, o trabalhador pode estar sujeito a diversos riscos à sua saúde, já que tais fumos apresentam alto potencial para causar seríssimas doenças.

Dessa forma, os diferentes processos que geram fumos de soldagem são capazes de gerar sérios problemas de saúde, que incluem, como consequências:

- Irritação nos olhos, nariz e peito;

- Diversos tipos de câncer, como o de pulmões, intestinos, fígado;

- Sérios danos no cérebro, podendo causar doenças neurológicas;

- Capacidade pulmonar reduzida, com possibilidade de asma, bronquite e pneumonia;

- Infarto e demais problemas no coração;

- Doenças da pele, como ulcerações;

- Alergias, caso da dermatite alérgica;

- Problemas de fertilidade, entre outros.

Principais elementos causadores de problemas de saúde

Dentro de processos industriais, vários são os tipos e métodos de soldagem atualmente utilizados. Entre os mais comuns pode-se citar: Eletrodo Revestido (Arco Manual), TIG e MIG/MAG.

Tais processos têm por característica liberar os fumos de soldagem. Estes são formados a partir de vapores e gases que se desprendem da superfície da peça em fusão, do eletrodo, do revestimento do eletrodo, de substâncias adicionadas à solda, do tipo de fluxos ou até dos óleos protetores utilizados.

Dessa forma, a periculosidade do fumo varia de acordo com as substâncias utilizadas. As substâncias com variados graus de perigo presentes nos fumos de soldagem incluem:

Fluoretos

Diversos processos de soldagem dão origem a fumos compostos por flúor, isso porque, na composição dos eletrodos há uma porcentagem de fluoreto de cálcio que pode chegar em 70%.

A intoxicação por fluoretos é conhecida como fluorose. Esta é uma doença crônica caracterizada principalmente por osteoclerose generalizada.

Trabalhadores com quadro clássico apresentam lesões dentais, conhecidas como dentes manchados, além de aumento da densidade óssea e calcificações de ligamentos, membranas interósseas e fáscias, evoluindo para limitação de movimentos.

Óxido de ferro

Este componente participa com maior proporção na composição dos fumos de soldagem. Dependendo do método e do eletrodo utilizado, essa participação pode chegar a 70%. Nos casos de eletrodos tipo rutílico com pó de ferro na soldagem pelo processo MAG, a porcentagem de óxidos de ferro pode oscilar de 50 a 60%.

Tais óxidos não representam sérios riscos para a saúde humana, mas podem ser responsáveis por originar uma pneumoconiose denominada siderose.

Crômio e seus compostos

O crômio tem grande participação nas operações de soldagem de aço inoxidável, isso porque os fumos liberados têm elevada proporção de crômio. A exposição ao crômio pode ser responsável pelo aumento do risco de incidência de câncer de pulmão.

Os demais efeitos do crômio (dermatites, úlceras de pele e perfuração do septo nasal) estão relacionados com exposição a névoas ácidas das operações de cromagem e não especificamente às operações de solda.

Chumbo

Em operações usuais de soldagem industrial, a exposição ao chumbo não costuma ser muito frequente, mas este metal costuma participar da constituição de chapas e ligas como bronze e, eventualmente, latão.

A intoxicação por chumbo é conhecida como saturnismo, sendo do tipo crônica. Na circulação periférica, o metal pode se acumular em todo o corpo, afetando os sistemas nervoso, renal, reprodutor, gastrintestinal e hematopoético.

Cádmio

A soldagem de ligas que contêm cádmio irá expor o trabalhador ao risco de concentrações elevadas de fumos deste metal. Quando inalados, os fumos de cádmio afetam primeiramente o trato respiratório, podendo também afetar os rins.

Curtas exposições a altas concentrações de cádmio podem resultar em edema pulmonar e até, levar a morte. Outros sintomas decorrentes da inalação deste metal são: ressecamento da garganta, tosse, dor de cabeça, sensação de contrição no peito, dispneia e vômitos.

Magnésio

Fumos de magnésio são caracterizados por provocar febre dos fumos metálicos. Apesar disso, o magnésio é descrito como de baixa toxidade.

Níquel

Fumos de níquel são mais presentes nas soldas de aço inoxidável e nas ligas metálicas com componentes de zinco. O níquel também é caracterizado por poder ocasionar febre dos fumos metálicos, porém o risco mais comum relaciona-se às dermatites, embora seus efeitos mais importantes sejam os carcinogênicos e mutagênicos.

Soluções para reduzir os efeitos dos fumos

Como visto, os riscos da exposição aos fumos são vastos, para evita-los é fundamental que a empresa busque soluções que, além de representar um diferencial, irá garantir a saúde do trabalhador.

Assim, com o objetivo de evitar problemas de saúde causados pela exposição excessiva aos fumos de soldagem é imprescindível que a empresa e o soldador sigam algumas medidas, tais como:

- Realizar a solda em locais sempre arejados e com boa ventilação;

- Utilizar todos os EPIs específicos para soldador, tais como máscara de solda, óculos de proteção, luvas, botas e avental de segurança, entre outros;

- Se posicionar de maneira que não inale os fumos;

- Fazer uso de equipamentos que tenham a capacidade de captar os fumos gerados no processo. Neste contexto, os exaustores e os braços de captação são considerados os equipamentos mais importantes;

Além destas medidas, é imprescindível que o soldador receba treinamentos para o correto manuseio dos materiais e o devido entendimento dos riscos, capacitando-o a adotar as melhores técnicas relacionadas à sua própria segurança.

Você já conhece os riscos decorrentes dos fumos de soldagem! Agora é hora de minimizar seus efeitos, então conheça os EPIs obrigatórios destinados aos processos de soldagem.

set 18, 2018 | Extração de fumos, Informativos

Os processos de soldagem são bastante comuns dentro de diversos ramos da indústria, caso da construção civil, construção naval, aeronáutica e eletrônica. Suas técnicas são utilizadas para unir peças, além de promover o revestimento ou a manutenção de uma infinidade de equipamentos e materiais.

Para que os diferentes processos de soldagem sejam realizados com eficiência, o soldador deve conhecer alguns tipos e funções específicas dos equipamentos de solda, já que cada um tem seus objetivos e resultados particulares.

Além dos processos de soldagem propriamente dito, é importante que o soldador também tenha conhecimento quanto aos cuidados relacionados à sua segurança.

Conheça os tipos de soldagem e os principais cuidados que todo soldador deve seguir a seguir.

Tipos mais comuns de processos de soldagem

A soldagem é basicamente representada por um processo no qual duas peças de metal são unidas por meio do calor e da eletricidade. Na soldagem um material de preenchimento é utilizado para formar uma gota de metal fundido, esta gota se arrefece e gera uma forte união entre as peças.

Há diversos processos de soldagem, mas basicamente 3 são os mais comuns:

- Eletrodo Revestido (Arco Manual);

- TIG;

- MIG/MAG

Sabendo disso, chegou o momento para conhecermos resumidamente cada um desses processos de soldagem.

Eletrodo Revestido

Também conhecido como Arco Manual, essa é a forma mais comum entre os processos de soldagem, principalmente pelo seu baixo custo e simplicidade de operação. Também oferece maior flexibilidade quando comparado aos demais tipos de solda. Pode ainda ser realizado em locais de difícil acesso ou mobilidade.

Neste processo, o eletrodo é consumido à medida que vai se formando o que costuma se chamar de cordão de solda, cuja proteção contra contaminações do ar atmosférico é feita por atmosfera gasosa e escória, proveniente da fusão do seu revestimento.

A soldagem com eletrodo revestido pode ser adotada na fabricação, montagem e manutenção de diversos equipamentos e estruturas, podendo ser usada para soldar uma grande variedade de materiais, caso do aço inoxidável, ferro fundido, alumínio, cobre, níquel, entre outros elementos.

Soldagem tipo TIG (Tungsten Inert Gas)

Nos processos de soldagem TIG (Tungsten Inert Gas ou gás inerte de tungstênio), o arco elétrico se estabelece entre a peça a ser trabalhada e o eletrodo de tungstênio, que não é consumido.

No processo de solda TIG, o arco elétrico é acionado por um gerador de faísca posicionado entre o eletrodo e a peça. Esse eletrodo representa apenas o terminal de um dos polos, portanto não é adicionado à poça de fusão. Consequentemente, são utilizados eletrodos de material de alto ponto de fusão e de alta emissão termiônica.

A vantagem deste tipo de soldagem são as soldas de excelente qualidade, com acabamento de cordão de solda e menor aquecimento da peça soldada. Entretanto, é um processo de difícil uso requerendo maior habilidade do operador, sendo também inadequado para a soldagem de chapas de mais de 6 mm.

Soldagem tipo MIG/MAG (Metal Inert Gas/Metal Active Gas)

Nestes processos de soldagem um arco elétrico é estabelecido entre a peça e um consumível na forma de arame. Esse arco funde continuamente o arame à medida que este é alimentado à poça de fusão. O metal de solda é protegido da atmosfera pelo fluxo de um gás (ou mistura de gases) inerte ou ativo.

A soldagem MIG (Metal Inert Gas) faz uso do gás argônio para soldagem de alumínio, aços inoxidáveis e cobre. Já a soldagem MAG (Metal Active Gas) usa um gás, que é a mistura de Co2 e argônio para soldagem de aço carbono e suas ligas.

Estes são processos de soldagem são bastante flexíveis proporcionando soldagens de qualidade e com elevada produtividade, também é caracterizado por não haver perdas de pontas nem a necessidade de remoção de escória.

Evite erros na soldagem e priorize a qualidade e a segurança

As atividades relacionadas aos processos de soldagem apresentam muitos riscos para soldadores. Eles estão constantemente expostos a eletricidade, queimaduras, radiações ionizantes e partículas tóxicas (fumos de solda), que podem ser muito nocivas à saúde.

Por isso é imprescindível que todo soldador tenha total ciência dos perigos que a soldagem incorreta pode proporcionar, além de conhecer todos os equipamentos de proteção necessários.

Neste contexto, entre as medidas de segurança mais comuns para o trabalho de um soldador pode-se citar:

- Não deixar cabos do equipamento de soldagem em ambientes úmidos ou molhados;

- Nunca erguer a máscara de solda antes do fim do processo de queima do eletrodo. Isso protege os olhos ao risco, além de não proporcionar o contato da respiração do soldador com os fumos de solda;

- Nunca operar máquinas de solda sem ter o real conhecimento sobre seu funcionamento;

- Priorizar uma boa ergonomia durante a atividade.

- Priorizar a utilização de equipamentos destinados à filtragem e captação de fumos gerados. Um ótimo exemplo é a adoção dos braços de extração de fumos de solda, que apresenta grande eficiência.

- Utilizar TODOS os EPIs propostos nas normas de segurança do setor.

Quanto aos EPIs indicados para o setor de soldagem, os mais importantes são: Avental, mangotes e perneiras, luvas cano longo, botas de proteção, óculos e protetor auricolar, além de máscara para soldagem, sendo esse item, imprescindível para a segurança do soldador).

Portanto, independente dos processos de soldagem adotados, é fundamental que a soldagem seja realizada por pessoal capacitado, que deve seguir todas as regras de segurança quanto ao uso de equipamentos de solda.

Agora que você conhece os tipos de soldas mais comuns, convidamos você a conhecer os principais riscos e prevenções da profissão de soldador.

Comentários