ago 28, 2018 | Extração de fumos

Todas as atividades industriais podem oferecer diversos tipos de riscos aos trabalhadores. Mas você conseguiria definir uma profissão onde os riscos no trabalho são ainda mais elevados?

Não é necessário pensar muito para responder, isso porque é consenso que a profissão de soldador é uma das que mais oferecem riscos no trabalho.

Soldadores estão diariamente expostos a uma variedade bem extensa de fatores de risco quanto aos agentes químicos/fumos, radiação em excesso, ruídos, vibrações, desconforto térmico (altas temperaturas), dentre muitos outros.

Em razão destes riscos, o soldador não pode ser um simples profissional capaz de soldar peças com eficiência. Ele também precisa ter conhecimento dos riscos no trabalho. Somente assim ele saberá trabalhar com a máxima segurança e sempre com bons equipamentos.

Conheça os principais riscos e saiba como reduzi-los durante o processo de soldagem.

Principais riscos no trabalho de um soldador

Existem diversos fatores de risco no trabalho de um soldador. Tais fatores costumam ser classificados em 2 categorias: fator físico e fator químico.

O fator físico inclui os raios ultravioletas e raios infravermelhos, dentre outros, gerados pelo raio do arco de soldagem sob alta temperatura.

Já o fator químico é composto pelas diversas composições de sólidos decorrentes durante a solda, incluindo vários metais, que podem estar no estado sólido/poeira (ferro, manganês, alumínio, cromo, chumbo, níquel, elementos radioativos) e no estado gasoso (óxido de manganês, fluoreto de hidrogênio, óxido de nitrogênio).

Além da inalação destes elementos decorrentes do fumo da solda, a profissão de soldador está sujeita também a diversos outros riscos no trabalho, tais como:

- Postura desconfortável e necessidade de levantar itens pesados;

- Exposição a vibrações, como as vibrações das ferramentas para lixamento e remoção de escórias;

- Respingos e faíscas nos ouvidos, olhos ou pele;

- Exposição a ruídos;

- Contato com equipamento condutor de eletricidade com possibilidade de choque elétrico;

- Sofrer um acidente, sufocamento, envenenamento, incêndio ou explosão;

- Exposição a campos eletromagnéticos de cabos de alimentação e equipamento de solda;

- Diversas doenças, tais como: Asma, câncer de pulmão, infarto, ulcerações, doenças pulmonares, dermatite alérgica e infertilidade.

Medidas básicas de segurança para soldadores

Devido ao grau de riscos no trabalho inerentes à atividade, todo profissional envolvido nos trabalhos de soldagem deve estar consciente das atividades por ele desempenhadas.

Por isso é indispensável que esse profissional se preocupe em adotar medidas de saúde e segurança capazes de minimizar os riscos no trabalho, permitindo um desempenho mais seguro e eficaz da atividade.

Assim, para reduzir os riscos no trabalho relacionados à poluição por fumos de soldagem, é imprescindível que o ambiente destinado a solda:

- Apresente boa ventilação, sem prejudicar a soldagem;

- Soldador use máscaras de proteção para fumos;

- Tenha uma eficiente ventilação forçada, ideal para remover as poeiras e expelir os elementos tóxicos gerados na soldagem;

- Soldador se posicione de maneira que não inale os fumos;

- Disponha de equipamentos que tenham a capacidade de captar os fumos gerados no processo, caso de exaustores e braços de captação.

Estes braços de captação são os mais utilizados para a captação de fumos gerados. Muitos deles podem ser flexíveis, autoportantes e, portanto, não obstruem os trabalhos, nem exercem impacto no processo de solda, mas são excelentes quanto a taxa de aspiração.

Importância do uso de EPIs e medidas complementares de segurança

Além das medidas relacionadas ao processo de redução dos efeitos dos fumos, também é indispensável que o soldador utilize todos os EPIs designados para reduzir os riscos no trabalho.

Entre os EPIs mais utilizados temos: Avental, Casaca, mangas, botas de segurança, polainas, óculos de proteção, touca, luvas de cano alto, protetor auricular e máscara especial para solda.

Medidas mais simples de segurança também precisam ser ponderadas, tendo a limpeza do local do trabalho como uma das mais importantes. Para isso deve-se evitar que qualquer impureza (tóxica ou não) permaneça no recinto, já que estas podem propagar as chamas mais rápido.

Além disso tudo, é imprescindível que, para evitar os riscos no trabalho, o soldador receba constantes treinamentos para o correto manuseio dos materiais, a adoção de técnicas de segurança, a prestação de primeiros socorros e outros aspectos essenciais de segurança.

Também é importante que haja equipes de trabalho que vistoriem cada setor. Estas equipes terão a função de verificar se os profissionais estão adotando o uso dos Equipamentos de Proteção Individual e obedecendo todas as normas preestabelecidas de segurança.

A profissão de soldador é, sem dúvidas, uma das mais requisitadas nas indústrias, por isso conhecer os riscos no trabalho são fundamentais para que sejam ponderadas as melhores formas para garantir a segurança do trabalhador.

Para melhorar ainda mais seu conhecimento sobre os cuidados que o soldador deve ter, confira o infográfico que preparamos para você!

ago 21, 2018 | Extração de fumos, Informativos

As indústrias metalúrgicas representam um dos setores mais representativos da economia brasileira, gerando valores sempre expressivos e muitos empregos, mas são pressionadas na mesma proporção quando se trata do atendimento às exigências da legislação ambiental.

De fato, as indústrias metalúrgicas recebem forte fiscalização dos órgãos ambientais para que cumpram as leis. Essa alta fiscalização tem uma explicação, visto que boa parte das atividades que envolvem o setor são consideradas poluentes, com grande potencial para causar danos graves e até irreparáveis ao meio ambiente.

Assim, para que funcione sem nenhuma sanção prevista em lei, é necessário que a indústria metalúrgica cumpra todas as exigências impostas pela lei ambiental, mas é imprescindível que ela atrele isso à performance industrial, ou seja, deve garantir lucratividade e preservação ambiental ao mesmo tempo.

Veja, neste texto, como as indústrias metalúrgicas podem se adaptar às normas ambientais sem que isso prejudique seu desempenho produtivo.

Principais riscos ambientais em indústrias metalúrgicas

Indústrias metalúrgicas são fundamentais para o desenvolvimento de diversos países, por isso é bastante explorada, apresentando crescimento quase que constante. Entretanto, o crescimento das indústrias tem como consequência um aumento notável no consumo de recursos naturais e na geração de diferentes tipos de resíduos.

Estes, geralmente possuem grandes concentrações de metais e gases poluentes que, se não forem tratados adequadamente, podem formar diversos tipos de substâncias, as quais podem afetar o meio ambiente, além de comprometer seriamente a saúde pública e a comunidade local.

Dessa forma, os riscos mais recorrentes de impacto ambiental estão relacionados à estrutura deficiente, excessiva geração de resíduos sem o correto destino ou tratamento (podendo poluir o solo, a água e o ar), ruído em excesso e excessivo uso da água, energia e matéria-prima.

Porém, tais impactos foram ignorados por muito tempo, sem muitos cuidados. Mas com a globalização, maior pressão da sociedade e as normas de certificação ambiental, o cenário já é outro.

Por esses motivos, as indústrias metalúrgicas brasileiras estão, cada vez mais, aderindo aos sistemas de gestão que atendam às necessidades e exigências da sociedade quanto à questão ambiental, solucionando ou reduzindo tais problemas.

Invista em um programa de gestão ambiental

Como já dito, reduzir os efeitos negativos do processo industrial é fundamental na atual conjuntura da sociedade. Porém, essa ação deve ocorrer em equilíbrio com o desenvolvimento industrial. Para isso, a gestão ambiental se torna fundamental.

Isso porque, a gestão ambiental representa uma das áreas mais importantes para que seja alcançado um equilíbrio entre a máxima produção industrial e a manutenção do meio ambiente.

Uma gestão ambiental eficiente prioriza métodos e práticas que favorecem o uso racional dos recursos naturais, minimizando os impactos ambientais das atividades econômicas e industriais, mas que ao mesmo tempo, proporcione o crescimento industrial.

Com a gestão ambiental, as indústrias metalúrgicas continuam sendo importantes fontes de emprego e desenvolvimento da sociedade, mas para isso precisarão se dedicar a:

- Melhorar a usabilidade de suas matérias-primas;

- Agir de forma mais responsável com relação ao uso de água e energia;

- Investir em tecnologia para armazenar, tratar e descartar de forma segura os diversos resíduos gerados;

Neste sentido, uma das formas de gerenciamento ambiental com maior adoção pelas indústrias metalúrgicas tem sido as normas internacionais da série ISO 14000, onde as empresas que seguirem todas as regras, irão obter uma certificação específica.

Como reduzir os impactos ambientais nas indústrias metalúrgicas?

Vários são os fatores relacionados à gestão ambiental que influenciam diretamente na redução dos impactos ambientais presentes nas indústrias metalúrgicas. Neste sentido, estas indústrias devem agir nas seguintes frentes:

- Identificar quais são os riscos ambientais mais significativos dentro do processo industrial;

- Criar e conduzir um sistema de gerenciamento e planejamento da produção, essencial para controlar o uso da matéria-prima utilizada;

- Tornar os métodos de produção industrial mais eficazes a fim de reduzir a geração de resíduos sólidos e o consumo de matéria-prima;

- Realizar um eficiente gerenciamento de resíduos sólidos gerados durante o processo produtivo, buscando segregar, acondicionar e dar destinação correta ao resíduo;

- Buscar reciclar os resíduos de aço decorrentes do processo industrial metalúrgico;

- Promover o treinamento de funcionários, conscientizando-os a promover ações mais sustentáveis;

- Buscar manter constantemente a segurança dos funcionários, com o uso de EPIs e EPCs, além da adoção de equipamentos que captem e extraiam os fumos gerados durante os processos de solda, processos de corte , processos de esmerilhamento e etc.

- Realizar auditorias anuais, responsáveis por avaliar os critérios ambientais preestabelecidos, fazendo a organização se dedicar e adaptar-se constantemente a evolução.

Com estas ações, as indústrias metalúrgicas certamente conseguirão reduzir os impactos ambientais decorrentes de seus processos, além de melhorar sua imagem perante toda a sociedade.

Gostou desse conteúdo? então confere mais em nosso blog e não perca nossas novidades!

ago 14, 2018 | Extração de fumos

Você trabalha com soldagem? Então você deve (ou ao menos deveria) saber o quão importante é a extração de fumos de soldagem decorrentes do processo de solda. Independentemente do método de soldagem utilizado, constantemente são geradas diferentes quantidades de fumos contendo várias concentrações de substâncias tóxicas altamente perigosas ao trabalhador.

Essas partículas são muito pequenas e por isso extremamente perigosas, porque passam facilmente pelo sistema respiratório (via boca e nariz), alcançando os pulmões, que, por sua vez, podem ser acometidos por sérias doenças, incluindo asma, pneumonia, câncer, “febre dos fumos de metal” e até a morte em casos mais graves.

Daí a importância de realizar a extração de fumos de soldagem, sendo essa a medida de prevenção mais importante. Inclusive, muitas empresas já buscam diversas soluções neste sentido para proteger seus trabalhadores.

Mas você sabe porque a extração dos fumos de soldagem é tão importante? E como realizar essa extração com maior eficiência? Vamos tentar ajuda-lo no entendimento destas importantes questões neste texto.

O que são e como são gerados os fumos de solda?

Os Fumos de Solda são representados por aquele pó oriundo das substâncias tóxicas liberadas durante o processo de solda. A composição deste fumo varia de acordo com o tipo de metal a ser soldado, além do método de soldagem utilizado. Mas, independentemente do procedimento utilizado, a soldagem libera muitos resíduos tóxicos para a saúde do trabalhador.

A explicação para a geração destes fumos de solda é completamente química. As partículas são formadas pela vaporização do metal de adição durante o processo de soldagem, quando esse vapor é resfriado, há sua condensação e este reage com o oxigênio do ambiente.

A partir disso, partículas muito finas são formadas, e é exatamente o tamanho delas que influencia totalmente na toxidade do pó, ou seja, quanto menor for a partícula dos fumos, mais perigosas ela será.

O que se sabe nisso tudo é que, quando inalados, os fumos decorrentes da solda comprometem a saúde do trabalhador no curto, médio e longo prazo, sendo que em casos mais sérios podem causar até o óbito.

Em razão dessa alta toxidade, é fundamental e recomendado que seja realizada a máxima extração de fumos de soldagem, garantindo a saúde do trabalhador durante sua atividade.

Extração de fumos de soldagem: Preocupação recorrente

A busca por soluções, além de uma obrigação legal, vem sendo uma preocupação constante e recorrente das empresas que trabalham diariamente com a soldagem.

Já existem normas que devem ser seguidas para prevenir, eliminar e reduzir a aspiração e o contato do trabalhador com os fumos de solda. Como exemplo, temos a NR-9 e a NR-15 anexo 11, que contam exatamente quais as medidas preventivas e equipamentos de proteção obrigatórios para o trabalho dos profissionais que trabalham com Solda.

Neste contexto, a extração de fumos de soldagem é o método mais eficiente para coletar e remover tais partículas tóxicas. Com o uso de equipamentos para a extração impede-se que os fumos entrem em contato com a zona de respiração do operador, garantindo a sua saúde.

Entre essas ações e uso de equipamentos específicos, está a implantação de um sistema de ventilação e filtragem, com isso evita-se o contato mais constante com os fumos de solda e demais gases tóxicos.

Outra medida interessante pode ser o uso da soldagem robotizada, onde os operadores são incumbidos somente pelo processo de monitoramento e conferência da peça ao final do processo, sem a necessidade de contato mais direto.

Porém, mesmo para a soldagem robotizada, o uso de equipamentos para a extração de fumos de soldagem é aconselhado. Caso dos equipamentos apresentados a seguir.

Principais equipamentos destinados a extração dos fumos

Há uma variada gama de equipamentos a disposição das empresas que realizam processos de solda e, por isso, precisam realizar a extração de fumos de soldagem. O principal objetivo destes equipamentos é realizar a captura de partículas tóxicas com a máxima eficácia.

Entre os equipamentos, mais comuns podemos citar os braços de captação, as coifas modulares e a mesa de Solda e Esmerilhamento.

Braços de captação e extração de fumos de soldagem

Os braços de captação têm como função principal a captação de fumos gerados durante o processo de soldagem antes do contato com a zona de respiração do operador. Este é um sistema auto-portante, por isso pode movimentar-se em seu raio de atuação e ser posicionado no melhor ponto de captação do processo de solda.

Coifas modulares para extração de fumos de soldagem

As coifas modulares são desenvolvidas para realizar a extração de fumos de soldagem nos diversos tamanhos de células de soldagem robotizadas. Seu conceito é baseado na sucção através de captores laterais, tornando a exaustão bastante eficiente em todo o perímetro dimensionado.

Por ser modular, possuem diferentes tamanhos para atender diversas necessidades. A coifa é posicionada sobre a área de trabalho, devendo estar conectada a um sistema externo de exaustão.

Mesa de Solda e Esmerilhamento

Essa mesa de solda e esmerilhamento é caracterizada por uma bancada industrial para captação de poeiras, extração de fumos de soldagem e esmerilhamento. Para isso, possui captação inferior e traseira proporcionando a extração do pó de pequeno e médio porte, com grande mobilidade.

A bancada possui em sua base uma gaveta destinada à retirada dos particulado mais pesados que são gerados no processo. Ela pode ser ainda ligada a uma central de exaustão e filtragem ou sistemas móveis de captação e extração de fumos de soldagem. Outra vantagem desta bancada é o sistema modular de fabricação, que possibilita a variação na largura do equipamento.

Gostou desse conteúdo? Então acompanhe o nosso post sobre Mesa aspirada!

ago 7, 2018 | Mesa de corte aspirada

Mesa aspirada e mesa de água são equipamentos essenciais para processos de corte térmico de metais, como alumínio e aço. Essas mesas são as responsáveis por realizar a captação de fumos (fumaça) e partículas metálicas gerados no processo.

Essas partículas, por si só, constituem um alarmante nível de poluição do local de trabalho, excedendo, na grande maioria dos casos, os limites de poluentes permitidos pela legislação brasileira.

Cada uma destas mesas tem a capacidade em captar a fumaça e o pó com relativa eficiência. Porém, cada uma delas apresenta virtudes e defeitos que podem nos guiar a fazer a escolha de uma em detrimento da outra.

Você sabe quais são os fatores que você deve considerar nessa escolha? Conheça as diferenças e aplicações de cada uma delas e veja qual pode se enquadrar melhor às necessidades do seu processo industrial.

Características das mesas com água

Também conhecidas como mesas d’agua, estas mesas são constituídas basicamente pela estrutura de apoio das chapas a serem cortadas e um reservatório de água que fica localizado logo abaixo do nível de corte (nível de apoio da chapa). Nesta mesa, a água atua como um absorvente dos poluentes gerados, além de ajudar a reduzir os níveis de ruído e radiação luminosa durante o processo.

Para garantir eficiência na captação de fumos a espessura da lâmina d’agua deve ser a menor possível. Assim a espessura é, usualmente, de 100mm, sendo necessário também o uso de aditivos para redução da tensão superficial e prevenção da disseminação de bactérias.

As mesas de água apresentam como principal vantagem um menor investimento inicial, já que dispensam mecanismos internos e sistema de exaustão e filtragem necessários nas mesas aspiradas, como veremos a seguir.

Entretanto, essas mesas apresentam elevado custo de operação, pois há a necessidade de constantemente realizar o esvaziamento e o reenchimento do tanque de água, além de maior tempo de parada para o tratamento da água utilizada.

Características da mesa aspirada

Já as modernas mesas aspiradas (também chamadas de “downdraft tables”) são constituídas por uma estrutura de suporte, onde a chapa será cortada, e um sistema de compartimentos (setores) e válvulas (dampers) que possibilitam a captação dos poluentes via sistema de exaustão e filtragem.

A mesa aspirada costuma ser mais utilizada em ambientes tecnologicamente mais avançados, principalmente aqueles onde não se admite mais o uso de água como meio de absorção dos fumos metálicos.

Por representar uma captação de fumaça e pó metálico realizado na sua totalidade a seco, a mesa aspirada costuma ter custo de operação reduzido, tendo redução drástica no tempo de máquina parada para limpeza e na menor necessidade de mão de obra, pois a mesma pode ser equipada com sistemas de limpeza automatizados onde a limpeza de maneira continua mesmo durante o corte, o que torna possível a recuperação de peças evitando o contato do operador com água através da “pesca” de peças, conforme ocorre na mesa com água.

Além disso, a mesa aspirada tem uma contribuição bastante significativa na questão ambiental, pois não há necessidade da água e o sistema de coleta de particulado via exaustão e filtragem, elimina-se por completo o risco de contaminação de mananciais, rios, solos, etc.

O Investimento inicial de um equipamento com mais tecnologia e segurança é compensado tanto pela redução no custo de operação quanto pelo expressivo ganho ambiental e laboral evitando passivos .

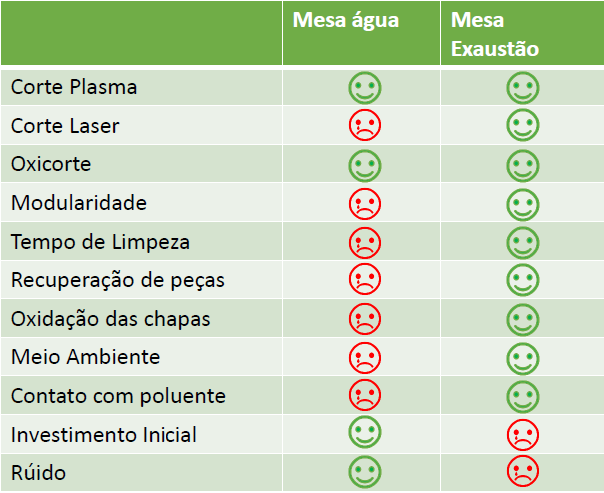

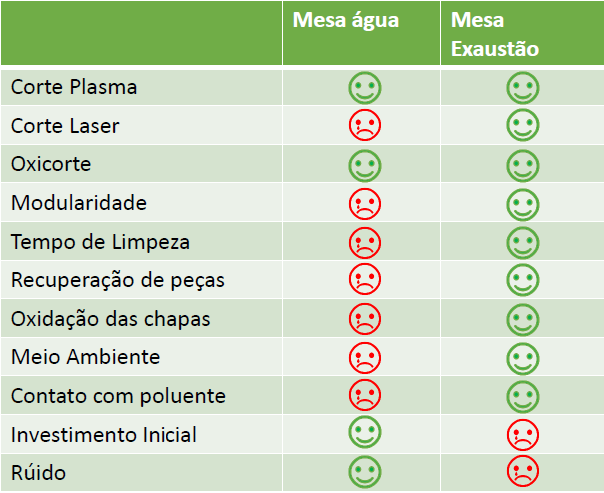

Mesa com água x Mesa Aspirada: Qual escolher?

Como visto anteriormente, tanto a mesa com água quanto a mesa aspirada apresentam vantagens e desvantagens quanto ao seu uso na captação de pó metálico e fumaça decorrentes do corte.

A tabela abaixo simplifica algumas das vantagens, semelhanças e desvantagens de cada um desses processos.

Na tabela apresentada vemos que a mesa a exaustão apresenta vantagens significativas quando comparada a mesa de água.

As vantagens da mesa a exaustão se relacionam principalmente à qualidade do corte, a preocupação com o meio ambiente e a saúde do trabalhador.

Dessa forma, apesar da mesa de água ser mais comum, a mesa aspirada tende a ser mais importante daqui para frente, pois ela é ecologicamente melhor em virtude de diversos aspectos.

O primeiro aspecto tem relação com a qualidade do corte. A mesa aspirada tem capacidade de realizar o oxicorte e o corte a plasma com qualidade igual à mesa de água, já o corte a laser é mais eficaz na mesa aspirada.

A Mesa aspirada também resolve melhor o problema do poluente, pois não há a necessidade de água para a realização do corte. Esta é trocada por aspirantes de pó, que não são poluentes.

Com isso, não há a necessidade em fazer tratamento de água, já que o pó é completamente aspirado durante o processo (lançando apenas ar ao ambiente). Assim, atende-se as exigências ambientais quanto o descarte e o tratamento de líquidos contaminados.

Outro aspecto importante tem relação com a saúde do operador. Na mesa a exaustão não há o contato direto do poluente com o operador, garantindo sua segurança e, principalmente, sua saúde.

Portanto, a mesa aspirada apresenta vantagens mais significativas, em virtude do corte mais eficiente e principalmente do ganho ambiental. Se gostou desse post, te convidamos a conhecer nosso blog e acompanhar semanalmente nossos conteúdos.

Comentários