abr 9, 2019 | Extração de fumos, Processo de soldagem

Já comentamos aqui em nosso blog que os fumos de soldagem originados nos processos de solda são provenientes dos metais que estão sendo soldados e dos eletrodos que são fundidos em diversos processos.

Porém, é importante saber que os fumos de soldagem emitidos durante as operações de solda constituem um risco potencial para à saúde do soldador, principalmente em função dos diversos processos de soldagem (MIG/MAG, eletrodo revestido, arama tubular e outros) e dos materiais utilizados.

Mas além dos processos e dos materiais, muitos são os outros fatores que influenciam na quantidade de fumos de soldagem gerada. Conhece-los será essencial para definir as soluções mais adequadas de captação desses elementos perigosos.

Para conhecer esses fatores confira nosso post de hoje.

Como os fumos de soldagem são formados?

Os fumos de soldagem, constituídos em geral por partículas metálicas de 0,005 a 2µm de diâmetro, são formados a partir de vapores e gases que se desprendem das peças em fusão, que em contato com o oxigênio do ar, após resfriamento e condensação, oxidam-se rapidamente, formando os fumos de soldagem.

Esses vapores e gases que se desprendem das peças em fusão podem ser produzidos através de todos os elementos da soldagem, caso da superfície da peça, eletrodo, revestimento do eletrodo, substâncias adicionadas à solda, além do tipo de fluxos e da presença de óleos protetores.

Exatamente por isso é fundamental que exista conhecimento sobre os eletrodos e sobre os materiais que estão sendo utilizados no processo de soldagem. Somente assim será possível viabilizar a melhor tecnologia para captar esses fumos gerados, garantindo maior proteção à saúde do trabalhador.

Principais fatores que influenciam a quantidade de fumos de soldagem

O método de soldagem adotado e os materiais de soldagem são dois dos fatores que mais influenciam na quantidade de fumos de soldagem.

O primeiro fator é representado pelos variados processos de soldagem, que como já vimos neste conteúdo são muitos. Estes processos são capazes de exercer maior ou menor influência sobre a quantidade dos fumos gerada.

Neste sentido, pode-se dizer que fumos gerados nos processos eletrodo revestido (MMA) e arame tubular (FCAW) contêm alta proporção dos metais oriundos do revestimento dos eletrodos e do fluxo dos arames consumíveis. Assim, muito pouco é gerado pelo metal de adição propriamente dito.

Quando originados pelos metais a composição química depende dos metais utilizados. Por exemplo, caso o metal seja aço, os fumos originados possuem grandes concentrações de ferro e menores concentrações dos demais metais formadores da liga. Esses metais presentes dependem do tipo de aço (manganês, cromo, níquel, zinco – presentes em altas concentrações em peças galvanizadas).

Os fumos originados do eletrodo são em maior concentração quando utilizados os do tipo MAG, MIG e comum. Já no consumo do eletrodo TIG a quantidade dos fumos de soldagem gerados é comparativamente bem menor.

Vale lembrar que cerca de 90 a 95% dos fumos de soldagem se originam de consumíveis de soldagem escolhidos. O restante surge do material de base.

Demais fatores que influenciam na formação dos fumos

Além do tipo de soldagem e dos materiais utilizados no processo, a quantidade formada de fumos de soldagem costuma depender de muitos outros fatores. São eles:

![[e-book] Guia da Segurança do Soldador - Você conhece os riscos dos fumos de solda? Então baixe nosso material gratuitamente | Treal [e-book] Guia da Segurança do Soldador - Você conhece os riscos dos fumos de solda? Então baixe nosso material gratuitamente | Treal](https://www.treal.com.br/blog/wp-content/uploads/2018/12/Manual-da-Segurança-do-Soldador-1024x256.png)

Corrente e tensão

Estudos realizados na área já constataram que o aumento da corrente elétrica e da tensão no eletrodo são fatores que podem contribuir para o aumento da exposição do soldador aos fumos de soldagem.

Segundo os estudos, quanto mais altos os valores para a corrente de soldagem e tensão de soldagem, maior será a quantidade de fumos de soldagem gerada.

Tipo de corrente

Em processos de soldagem o uso da corrente alternada (AC) é caracterizado por produzir maiores emissões do que a corrente continua (DC).

Circunferência dos eletrodos

Quanto maior for o diâmetro do eletrodo utilizado, maior será a quantidade de fumos de soldagem produzidos.

Tipo de revestimento utilizado

A substância com a qual o eletrodo é revestido é um dos fatores que mais afeta na formação dos vapores de soldagem e por isso precisam ser consideradas.

Os eletrodos revestidos de rutilo (ocorrência natural do mineral dióxido de titânio – TiO2), por exemplo, desenvolvem a menor quantidade de fumos de soldagem, enquanto os eletrodos revestidos de celulose são responsáveis por produzir uma maior quantidade de emissões de substâncias nocivas.

Passo do eletrodo

Se o passo do eletrodo for plano, menores quantidades de fumaça de soldagem são criadas, já ângulos de ataque mais acentuados aumentam a quantidade de fumaça gerada.

Presença de óleos e outras substâncias nos materiais soldados

A presença de óleos e demais substâncias presentes no material a ser soldado são responsáveis por aumentar significativamente a quantidade de fumos de soldagem gerados, por isso precisam ser sempre considerados.

Aproveite este conteúdo e saiba como utilizar corretamente – em com segurança – os equipamentos de soldagem.

mar 19, 2019 | Extração de fumos, Informativos

Atividades relacionadas aos processos de soldagem são cada dia mais essenciais dentro das indústrias. Porém, a medida que aumenta sua adoção, aumentam também os riscos ocupacionais associados à soldagem, como excesso de radiação, choques elétricos, excesso de ruídos e principalmente a exposição à gases e fumos de soldagem.

Sem dúvidas, quando falamos em processos de soldagem, temos também que estar cientes dos problemas que gases e fumos de soldagem podem trazer para a saúde dos trabalhadores, visto que dependendo do processo de soldagem adotado, estes podem trazer sérias consequências já no curto prazo.

Exatamente por isso, é muito importante que alguns valores limites para a liberação destes gases e fumos de soldagem não sejam ultrapassados pelas indústrias, fazendo com que a saúde e segurança do soldador seja preservada.

Mas, quais são os fatores que influenciam a geração de gases e fumos de soldagem e, quais devem ser os valores limites de liberação? Confira as respostas no nosso conteúdo a seguir.

![[infográfico] Guia da Segurança do Soldador: você conhece os ricos dos fumos de soldagem? Então baixe nosso material gratuitamente | Treal Equipamentos [infográfico] Guia da Segurança do Soldador: você conhece os ricos dos fumos de soldagem? Então baixe nosso material gratuitamente | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/12/Manual-da-Segurança-do-Soldador-1024x256.png)

Fatores que influenciam a geração de gases e fumos de soldagem

Todos profissionais deste importante setor dentro da indústria já sabem que vários são os processos de soldagem que podem ser adotados para unir ou cortar metais, tais como Eletrodo Revestido (Arco Manual); TIG; MIG/MAG, corte plasma, entre outros.

Porém, ainda há muitas falhas sobre como se comportar perante os gases e fumos de soldagem. Por isso é sempre importante saber que cada um desses processos de soldagem, além dos metais e respectivos consumíveis liberam diferentes quantidades e tipos de poluentes, cada um com seu grau de impurezas, concentração e intensidade.

Esses gases e fumos de soldagem geralmente são formados por mecanismos de condensação e vaporização de diferentes metais e consumíveis, com maior ou menor potencial de toxidade.

Dessa forma, os fatores que mais influenciam quantitativa e qualitativamente as emissões e as toxidades dos gases e fumos de soldagem são:

- Especificidades dos processos de soldagem adotados;

- Composição do gás de proteção;

- Tipo de consumíveis. Aproximadamente 90% de todos os fumos de soldagem gerados são originários destes consumíveis, enquanto que o metal de base contribui muito pouco com sua formação;

- Tipo de revestimento do metal base. Quando o metal base é revestido (galvanizado, zincado, fosfatizado, pintado, etc.) o maior contribuinte para a formação dos fumos será exatamente esse revestimento.

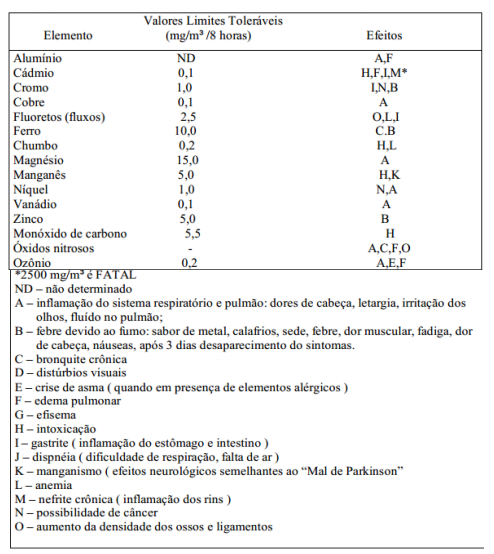

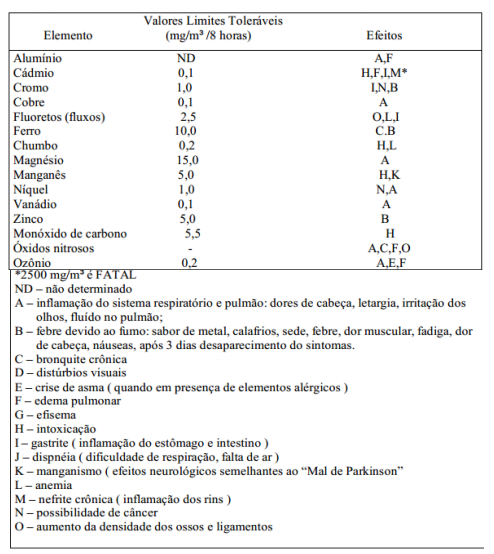

Valores limites toleráveis das concentrações de fumos em processos de soldagem

A busca por uma maior saúde dos trabalhadores de indústrias com consequente redução de riscos operacionais faz com que muitos países adotem normas e regulamentos bastante rígidos.

No Brasil, por exemplo, temos algumas Normas Regulamentadoras (NR) do Ministério do Trabalho que buscam regulamentar e tornar mais seguro todas as atividades em indústrias, caso dos processos de soldagem.

Uma dessas normas é a NR 9, que classifica os riscos ambientes existentes em um ambiente de trabalho, já a NR 6 estabelece e define os tipos de EPI’s (Equipamentos de Proteção Individual) a serem utilizados nas indústrias.

Há também a NR 15. Essa norma determina limites de tolerância para substâncias tóxicas presentes em indústrias, principalmente aqueles relacionados aos riscos químicos, incluindo os fumos de soldagem.

Porém, os limites determinados pela NR 15 indicam apenas o valor máximo tolerável de exposição a fumos metálico de manganês. Já a norma americana ACGIH (American Conference of Governmental Industrial Hygienists) a mais importante nos EUA, é mais ampla, indicando também os valores máximos toleráveis de exposição a diversos outros fumos metálicos de importância.

Além disso, diversos outros estudos relacionados à área já buscaram identificar quais são esses limites de concentrações de gases e fumos de soldagem para diversos tipos de consumíveis. Esses limites são apresentados na tabela a seguir:

Fonte da imagem: http://www.metallum.com.br/21cbec0imat/CD/PDF/303-054.pdf

Essa tabela é produzida com base na TWA (Time Weighted Average) – Limite de exposição, média ponderada. Essa é a concentração média ponderada pelo tempo para uma jornada normal de 8 horas diárias e 40 horas semanais, para qual a maioria dos trabalhadores pode estar repetidamente exposto, dia após dia, sem sofrer problemas relacionados a sua saúde.

Importância dos equipamentos de segurança e captação de fumos de soldagem

Mesmo estando dentro dos limites toleráveis de emissão de gases e fumos de soldagem, a preocupação da indústria com a segurança do soldador ou operador de máquinas de solda deve ser sempre constante.

Essa preocupação se confirma quando observamos que os poluentes relacionados aos processos de soldagem atingem as maiores concentrações exatamente na zona de respiração do soldador, podendo, dependendo do caso, poluir o ambiente de trabalho como um todo.

Portanto, ainda que não haja concentração excessiva e fora dos limites de poluentes oriundos dos processos de soldagem no ambiente interno, o soldador, que está muito próximo ao ponto de emissão, ainda está sujeito à altas concentrações de fumos metálicos e gases tóxicos na sua zona de respiração.

Daí a importância da utilização de todos os equipamentos de proteção individual (EPIs) além dos equipamentos destinados à extração dos fumos de soldagem antes que estes entrem em contato com a zona de respiração do soldador.

Entre os EPIs mais comuns e previstos na legislação (previstos na NR 6) pode-se citar: Mantas e casacas; mangote; luvas; protetor auricular; máscara de solda e de proteção para fumos; óculos de proteção.

Já os equipamentos de extração de fumos mais comuns são: braços extratores de fumos de soldagem; exaustores portáteis; mesas aspiradas e centrais de exaustão. Dispor destes equipamentos será fundamental para garantir a saúde e a segurança do trabalhador.

Para conhecer a importância da extração dos fumos de soldagem confira este conteúdo exclusivo.

mar 12, 2019 | Extração de fumos, Processo de soldagem

Em ambientes que adotam a soldagem vem sendo constante a preocupação com a saúde e segurança dos soldadores, principalmente para com os fumos de soldagem, importantes causadores de sérios problemas à saúde.

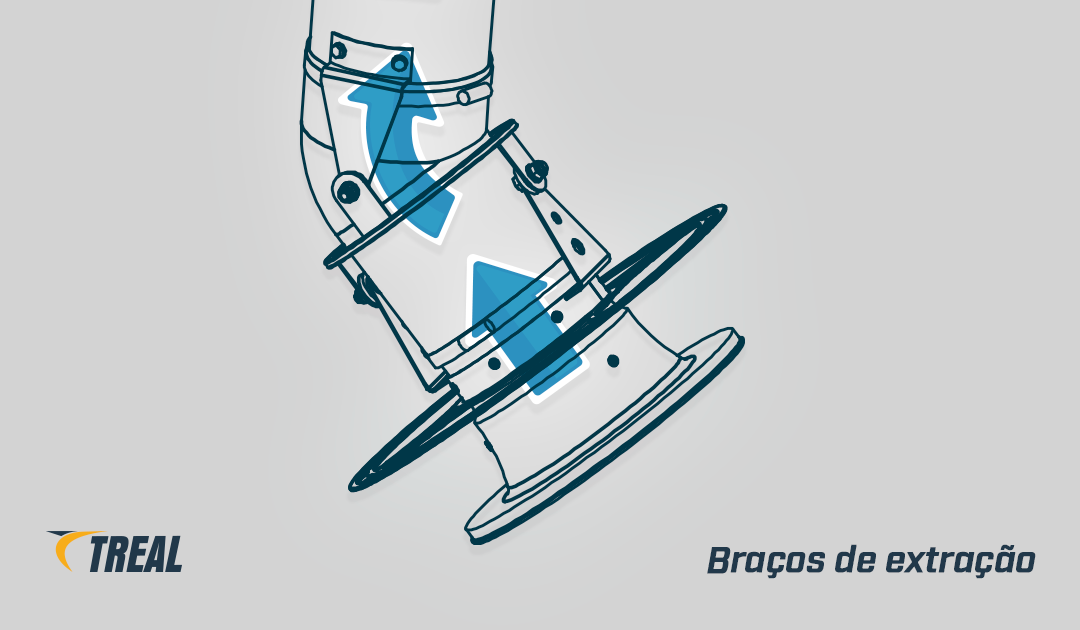

Por isso, muitas empresas adotam em seus processos o uso dos braços de extração.

Independentemente das operações de soldagem adotadas, a adoção dos braços de extração representa uma escolha fundamental, já que eles têm função de capturar os fumos de soldagem diretamente no ponto em que eles surgem, possibilitando maior saúde e segurança ao soldador.

No entanto, os soldadores nem sempre estão satisfeitos com o manuseio dos braços de extração, tendo dificuldades em tornar o uso desse equipamento mais eficaz.

Você ou seus colaboradores também possuem essas dificuldades?

Então, veja a importância dos braços de extração e conheça 9 fatos que podem tornar a extração dos fumos de soldagem mais eficaz e segura.

Por que ter braços de extração?

Nas operações de soldagem, há produção de fumos de soldagem, geralmente tóxicos quando inalados, por isso, a adoção dos braços de extração é uma escolha fundamental, quando se trata de extração diretamente no ponto de soldagem.

Dessa forma, a função dos braços de extração é realizar a captação dos fumos de soldagem diretamente na fonte onde eles ocorrem, sem que eles escapem para o ambiente ou sejam inalados pelo soldador.

Além dos fumos de soldagem, os braços de extração têm a função de captar gases e poeiras decorrentes dos diversos processos de soldagem antes do contato com a zona de respiração do operador.

Porém, por melhor que seja a tecnologia, ela pode ser inútil se não for bem aceita pelo soldador! Assim, os braços de extração devem ser projetados para ajudar o soldador e não para atrapalhar sua atividade.

Os fatos a seguir dão uma visão geral sobre a decisão e o eficaz uso dos braços de extração na captação de fumos de soldagem.

9 fatos sobre braços de extração para captação de fumos de soldagem

Alguns fatores que influenciam diretamente no uso dos braços de extração para uma captação dos fumos de soldagem mais eficaz. Esses fatos variam desde a flexibilidade e comprimento do braço até o uso de EPIs.

Assim, os fatos mais importantes que devem ser considerados são:

1. Flexibilidade: Quando as configurações são mais flexíveis há maior garantia de uma alta taxa de trabalho. Além disso, a flexibilidade auxiliará em um melhor manuseio, imensamente importante na concepção de todo soldador.

2. Facilidade de operação e manuseio: Para que sejam aceitas pelo soldador, a facilidade de operação ao utilizar o braço de extração é crucial. Ou seja, com a tocha de solda nas mãos, o soldador deve manusear o braço com facilidade (com uma mão geralmente), sem a necessidade de parar de trabalhar apenas para ajustar o braço de extração.

3. Autoportante: Se o braço de extração se move independentemente – nem que seja apenas alguns centímetros – o soldador terá que ajustá-lo sempre, que pode distrair seu trabalho.

Os braços de extração devem, portanto, serem capazes de se manter posicionados em todos os momentos, trazendo maior facilidade ao soldador.

4. Exaustor de extração flexível: Um bom exaustor conectado ao braço de extração contribui de forma crucial para a qualidade do trabalho, inclusive ajudando na flexibilidade do equipamento.

Além disso, um bom braço de extração deve ser capaz de girar em torno de 360 graus, assim, o soldador é capaz de posiciona-lo em qualquer posição decidida por ele.

5. Alta faixa de captura: A forma do exaustor é crucial para determinar a altura da faixa de captura. O soldador deve garantir propriedades em forma de flange. Em contraste com os exaustores ovais, a forma do flange é alinhada ao longo da costura longitudinal da solda.

Essa forma significa que menos ar falso é sugado para os lados, com o braço de extração capturando 40% mais fumaça de solda. Isso também significa que o soldador não precisa rastrear o braço de extração com tanta frequência.

6. Iluminação: Bons braços de extração de fumos de soldagem apresentam sistemas de iluminação exclusivos capazes de oferecer mais comodidade durante a soldagem.

Neste contexto, a adoção da iluminação LED oferece visibilidade ideal do trabalho, resultando em melhores resultados de soldagem.

7. Comprimentos variáveis: Braços de extração estão disponíveis em diferentes comprimentos – geralmente, de dois a dez metros. A seleção desse comprimento depende dos recursos da estação de trabalho.

Ao usinar trabalhos grandes, é aconselhável um braço de extração longo. Lanças rígidas, mas rotativas, projetadas individualmente para as dimensões dos braços de extração, suportam-no enquanto ele continua a se manter no ar.

8. Áreas de operação variáveis: Bons braços de extração podem ser usados em uma ampla variedade de ambientes de trabalho, sejam elas fechadas ou espaços abertos. Ele pode ser conectado a ventiladores, equipamentos fixos ou a uma unidade central de extração ou filtragem.

9. Bons equipamentos e equipamentos de segurança: Para que a extração dos fumos de soldagem seja a mais eficiente possível, é fundamental adotar bons equipamentos de captação oferecidos pelas melhores indústrias do ramo.

Além disso, tão importante quanto a captação dos fumos de soldagem é a adoção, por parte do soldador, de todos os Equipamentos de Proteção Individual (EPIs). Entre esses EPIs estão: luvas, avental de segurança, touca, proteção auditiva, óculos de proteção e segurança, dentre outros.

Quer saber mais? Então veja neste link porque a extração dos fumos de soldagem é tão importante.

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

fev 19, 2019 | Extração de fumos, Informativos, Processo de soldagem

Buscar alternativas para que emissão de fumos e gases tóxicos nos processos de solda não sejam tão danosas à soldadores é uma das preocupações mais recorrentes que engenheiros e técnicos de soldagem enfrentam em processos industriais. Entre as alternativas, a adoção de equipamentos que realizam a captação e a exaustão de soldagem é a mais importante.

Cada processo de solda tem suas particularidades no que concerne à emissão de poluentes, mas generalizando, todos são bastante perigosos. Essas particularidades irão depender de diversas variáveis que precisam sempre serem consideradas na escolha do melhor equipamento.

Por isso, é fundamental que tanto engenheiros quanto técnicos de soldagem saibam exatamente o comportamento dos fumos de soldagem e dos gases tóxicos gerados durante a soldagem para assim, definir as medidas tomadas para realizar a exaustão de soldagem em seus ambientes.

Veja quais são os equipamentos mais recomendados para realizar a captação e exaustão de soldagem dentro dos processos industriais e quais são os parâmetros que devem ser considerados na escolha destes equipamentos.

Normas e regulamentos para a captação de fumos de soldagem

Diversos estudos indicam que a quantidade média de fumos gerada é de aproximadamente 20 a 40 g de fumos por hora, chegando a uma produção de 35 a 70 kg de fumos por ano.

Por essa razão, muitas são as normas e regulamentos presentes em todo o mundo que impõe limites para os níveis de concentração máxima das substâncias que os soldadores podem estar expostos.

No Brasil, as normas regulamentadoras mais importantes nesse sentido são a NR-9 e NR-15. Elas definem a importância das medidas de proteção e os limites de tolerância, com relação à maioria das substâncias tóxicas presentes nos fumos de solda.

A norma regulamentadora número 9 (NR 9 – PPRA – Programa de Prevenção de Riscos Ambientais), por exemplo, indica que as medidas de combate à contaminação ambiental em ambientes destinados à soldagem devem seguir a seguinte hierarquia:

1. medidas que eliminem ou reduzam a utilização ou a formação de agentes prejudiciais à saúde;

2. medidas que previnam a liberação ou a disseminação desses agentes no ambiente de trabalho;

3. medidas que reduzam a liberação ou a disseminação desses agentes no ambiente de trabalho.

No primeiro nível hierárquico estão as ações tomadas no âmbito dos processos que devem visar a eliminação das emissões, ou seja, seleção do método de soldagem, dos consumíveis, dos parâmetros, da preparação do metal base, entre outros.

No segundo nível da escala hierárquica estão as ações preventivas da liberação ou disseminação dos poluentes gerados no processo. Neste caso, estão incluídas as ações tomadas para captar e tratar todo o poluente gerado na soldagem antes que eles sejam liberados para o ambiente.

Em terceiro lugar nessa escala, estão as ações destinadas à redução da liberação ou a disseminação dos poluentes no ambiente de trabalho. Neste caso estão incluídos os equipamentos de captação e exaustão de soldagem.

Na prática, esta é a opção de maior aplicação, pois pode ser utilizada em praticamente todas as opções de soldagem e tem demonstrado excelentes resultados, devido à flexibilidade, desempenho, evolução e durabilidade dos equipamentos empregados.

Equipamentos de exaustão de soldagem: Evolução constante

Os processos de soldagem têm para a indústria uma importância bastante grande, visto que muitos processos industriais necessitam da soldagem. Por isso, os equipamentos de captação e exaustão de soldagem estão evoluindo rapidamente, visando o atendimento das normas vigentes e principalmente a máxima segurança e saúde do trabalhador.

Neste sentido, alguns são os equipamentos de exaustão de soldagem mais utilizados em processos industriais. Assim, os equipamentos mais comuns para a realizar o processo de exaustão de soldagem são: Braços extratores; Exaustores portáteis; Filtros móveis, Sucção na tocha e Centrais de exaustão.

Braços extratores

Os braços extratores representam um dos equipamentos mais utilizados pelas indústrias que buscam realizar a exaustão de soldagem. A principal função destes equipamentos é captar os fumos gerados no processo antes que ocorra o contato dessas partículas com a zona de respiração do operador.

Esses equipamentos devem ser flexíveis, leves e alto-cortantes, ou seja, eles devem movimentar-se em seu raio de atuação, possibilitando que seja posicionado no melhor ponto de captação do processo de solda.

Assim, o soldador deve ter a capacidade de posicioná-los com um simples movimento, fazendo com que o equipamento sempre se mantenha na posição desejada para captar eficientemente os fumos e gases gerados.

Os braços extratores podem ser utilizados como unidades individuais, acoplados diretamente a um exaustor, em sistemas centralizados com um exaustor central e vários braços ou ainda em unidades de filtragem móveis.

Exaustores portáteis

Os exaustores portáteis são equipamentos com função semelhante dos braços extratores, sendo utilizados em situações onde os braços extratores não tem acesso ao ponto de solda.

Neste caso, o equipamento exaustor é conectado diretamente a mangueiras flexíveis na entrada e na saída de ar, assim, consegue captar o ar contaminado do ponto de solda, descarregando-o no ambiente externo. Um bocal magnético acoplado a extremidade da mangueira de sucção, garante o posicionamento no local mais favorável à captação dos fumos e gases gerados.

Apesar de ser eficiente para a exaustão de soldagem, os exaustores portáteis apresentam dois problemas: necessidade do uso de mangueiras, que as vezes apresentam grande comprimento; necessidade do uso do bocal magnético.

Por isso, este equipamento apresenta algumas limitações para utilização em ambientes de produção de grande porte que necessitam fazer a exaustão de soldagem.

Em contrapartida, pode ser uma boa alternativa para locais confinados, caso de oficinas de pequeno porte ou para trabalhos eventuais de soldagens.

Filtros industriais móveis

Há ocasiões onde não há a possibilidade da instalação dos braços extratores próxima ao local de soldagem ou o soldador precisa se movimentar por toda a fábrica. Para essas situações faz-se necessário que a exaustão de soldagem seja feita por meio de um equipamento móvel, caso dos filtros industriais móveis.

Esses filtros tem a função de devolver o ar filtrado ao próprio ambiente de trabalho. Por isso, o equipamento de filtragem industrial móvel deve ser, acima de tudo, compacto, leve e ter um alto grau de filtração (em valores que giram acima de 98%).

Já o nível de ruído é outro aspecto fundamental deste tipo de equipamento. Recomenda-se que o nível de ruído seja, no máximo 78 dB.

Dessa forma, tanto as características de filtragem quanto o nível de ruído devem sempre ser avaliadas através de testes ou demonstrações no local de utilização, uma vez que o uso deste tipo de equipamento pode ser inviabilizado a médio prazo.

Vale lembrar também que esse tipo de equipamento pode ser instalado tanto internamente, devido ao seu grau de filtração, quanto externamente.

A importância do tipo de filtração

O tipo de filtração também representa aspectos muito importantes na escolha do equipamento de filtração e exaustão de soldagem uma vez que o custo, a manutenção e a eficiência do equipamento estão intimamente ligados ao tipo de filtração escolhida.

Assim, entre os tipos mais recorrentes de filtragem e exaustão de soldagem pode-se citar:

– Filtração mecânica: Filtros mecânicos podem ser de papel, tecido ou outros materiais com capacidades filtrantes, caso do polyester, normalmente do tipo cartucho, manta ou mangas.

Neste sentido, fatores como eficiência de filtragem, durabilidade, sistema troca do filtro e a coleta dos fumos quando for o caso são fundamentais, onde economizar não pode ser uma opção, visto que um equipamento de custo inicial reduzido pode exigir de trocas de filtros mais frequente tornando o custo a médio prazo mais elevado.

– Filtração eletrostática: A filtragem eletrostática é representada por um sistema elétrico onde as partículas coletadas são carregadas eletricamente e captadas em um campo magnético, no interior das células eletrostáticas do equipamento.

Normalmente apresentam um elevado grau de filtração para os fumos metálicos, entretanto não são capazes de eliminam os gases tóxicos gerados no processo.

Sucção na tocha

A sucção na tocha é caracterizada como um método bastante eficiente para captação e exaustão de soldagem diretamente na fonte de poluentes gerados na soldagem, embora apresente uma série de limitações e características que precisam de melhor análise antes de uma opção definitiva.

A primeira característica deste sistema é que ele é muito específico, visto que só pode ser utilizado para a exaustão de soldagem MIG/MAG.

Outra característica deste tipo de equipamento destinado à exaustão de soldagem é sua baixa eficiência comparada à captação através de braços extratores. De forma geral, a quantidade de fumos e gases succionados é relativamente menor, dependendo das condições do local e em especial da posição de soldagem.

Essa baixa eficiência se dá em razão de diversas limitações desse tipo de equipamento de exaustão de soldagem, tais como tamanho do filtro e motor da unidade de sucção, caracterizado por ser de corrente contínua que exige manutenção preventiva e troca de componentes.

Devido a essas limitações este equipamento é recomendado principalmente nos casos de soldagem MIG/MAG leve, eventual ou como acervo do departamento de segurança e higiene para uso em situações especiais, principalmente onde não seja possível a utilização de outro tipo de equipamento destinado à exaustão de soldagem.

Centrais de exaustão

Também conhecidos como sistemas centralizados, as centrais de exaustão de soldagem são utilizadas naquelas empresas que necessitam do uso intensivo da soldagem, caso da indústria automobilística e naval.

Essas empresas tendem a necessitar de sistemas centralizados que atendam às necessidades de captação de muitos pontos de solda. Dessa forma, esses sistemas de grande porte podem ser concebidos baseados em dois conceitos: uma única tubulação central capaz de atender toda a fábrica e sistemas menores que sejam projetados para cada célula de produção.

Em ambos os casos a eficiência da exaustão de soldagem dessas centrais dependerá principalmente do correto dimensionamento da tubulação, do exaustor, e dos dispositivos de extração utilizados.

Qual equipamento de exaustão de soldagem escolher?

Como visto, a captação na fonte pode ser feita através de diferentes tipos de equipamentos, tendo os braços extratores individuais, sistemas centralizados e equipamentos móveis os mais comuns.

Por isso, a escolha do tipo de equipamento de exaustão de filtragem deve ser feita sempre com base em diversas variáveis, caso do dimensionamento, necessidades, capacidade de exaustão de soldagem, entre outras.

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

No caso de sistemas centralizados o uso dos braços extratores e seus acessórios específicos, representam grandes ganhos quanto à qualidade, eficiência e custo dos sistemas.

Já as outras soluções, como aspiração na tocha, devem ser consideradas como medidas complementares à captação na fonte de emissão, visto que apresentam uma série de limitações em termos de performance, utilização e durabilidade.

Aproveite este conteúdo e veja por que vale a pena investir em uma mesa de corte aspirada com limpeza automática aqui.

fev 5, 2019 | Extração de fumos, Informativos

A crescente preocupação sobre os efeitos à saúde associados aos riscos ocupacionais do processo de soldagem vem sendo motivo de muitos cuidados e pesquisas. Neste sentido, a extração dos fumos de soldagem é possivelmente a preocupação mais recorrente.

Quando aspirados, os fumos de soldagem podem representar apenas um incomodo a mais para o soldador, mas podem ser também muito prejudiciais para sua saúde, podendo causar uma diversidade bem grande de doenças.

Por isso, é importante que conheçamos as principais causas da geração dos fumos de solda para assim ponderar as medidas mais eficientes para extraí-los antes que entrem em contato com a área de respiração do soldador.

Veja, assim, o que são fumos de soldagem, quais são as principais causas para sua geração e quais são as formas de prevenção mais eficientes.

O que são fumos de soldagem?

Os fumos de soldagem são compostos por partículas sólidas de óxidos de metais que são extremamente finas (constituídos em geral por partículas de 0,005 a 2µ de diâmetro). Estas partículas são formadas durante os variados processos de soldagem, como a fusão de metais.

Os fumos são formados a partir de vapores e gases que naturalmente se desprendem das peças em fusão. Esse desprendimento pode ocorrer na superfície da peça, do eletrodo, do revestimento do eletrodo, de substâncias adicionadas à solda, do tipo de fluxos ou pós e dos óleos protetores.

Assim, ao se desprender das peças, os vapores e gases entram em contato com o oxigênio do ar, que após resfriamento e condensação, irão oxidar rapidamente, formando assim os fumos de soldagem.

Os tipos de substâncias e suas respectivas quantidades dependem de alguns fatores, tais como:

- Método de soldagem adotado;

- Das condições nas quais o processo de soldagem é realizado; e

- Dos tipos de metais a serem soldados.

Vale lembrar que muitos são os metais que podem ser encontrados nos fumos de solda, incluindo arsênico, berílio, cádmio, cromo, cobalto, cobre, ferro, chumbo, manganês, níquel, silicatos, selênio, vanádio e zinco.

Além disso, os gases mais comumente associados à solda são dióxido de carbono, monóxido de carbono, óxidos de nitrogênio, ozônio, compostos de flúor e fosgênio.

Perigos associados aos fumos

Os efeitos associados aos fumos de soldagem são bastante diversos, estando intimamente relacionados à saúde do soldador.

Por serem extremamente finas, essas partículas são inaladas muito facilmente via respiração, permanecendo no organismo – principalmente no pulmão – por muito tempo. Além disso, podem trazer também graves consequências associadas ao sistema nervoso a longo prazo.

Porém, os efeitos ocasionados por exposição aos fumos de soldagem geralmente são difíceis de serem previstos, visto que há uma grande variedade de substâncias que podem estar em diferentes concentrações e níveis de toxicidade diferenciados.

Em razão dessas dificuldades é fundamental que algumas medidas de prevenção sejam tomadas, estas devem se basear nas boas práticas e principalmente na extração dos fumos antes do contato com a respiração humana.

Medidas preventivas durante a soldagem

Para que essas partículas não representem um sério problema para a saúde do soldador e consequentemente comprometam a segurança do processo de solda é fundamental que diversas medidas sejam ponderadas.

Neste contexto, as medidas variam desde o melhor treinamento do operador passando pelo uso de equipamentos de segurança individual e coletiva e a capacidade da indústria em promover a extração dos fumos de soldagem.

Além disso, a NR 9 – PPRA (Programa de Prevenção de Riscos Ambientais) explica muito bem a importância desse processo prioritário de segurança. Segundo essa norma, as medidas de combate à contaminação ambiental no trabalho, como é o caso dos fumos de soldagem, devem seguir a seguinte hierarquia:

1. medidas que eliminem ou reduzam a utilização ou a formação de agentes prejudiciais à saúde;

2. medidas que previnam a liberação ou a disseminação desses agentes no ambiente de trabalho;

3. medidas que reduzam a liberação ou a disseminação desses agentes no ambiente de trabalho.

Ao analisar essa hierarquia, observamos que a terceira medida parece ser a mais importante, ou seja, devemos impedir que a liberação das partículas seja muito elevada. Para isso, utiliza-se equipamentos para a extração de fumos de soldagem.

Entre os equipamentos mais comuns para a captação e extração dos fumos de soldagem, pode-se citar como mais comuns:

De fato, buscar maior eficiência na extração dos fumos é uma das medidas mais significativas, já que o uso destes equipamentos traz muitos benefícios, tais como:

- A extração de fumos de soldagem ocorre por meio de equipamentos de fácil manuseio;

- Os equipamentos geralmente possuem alta capacidade de ação;

- Com a extração dos fumos, o ambiente ficará livre de resíduos contaminantes, trazendo maior saúde ao soldador;

- O equipamento de extração possui vida útil mais longa, com baixa necessidade de manutenção.

Por fim, vale lembrar que a utilização de sistemas de extração de fumos de soldagem, quando bem dimensionados, reduzirão de forma significativa a exposição do trabalhador a concentrações altamente tóxicas dos fumos, garantindo sua saúde.

Como vimos os braços de extração dos fumos são equipamentos essenciais. Mas precisam ser bem manuseados, saiba como neste texto.

jan 15, 2019 | Extração de fumos, Informativos

Você já ouviu falar sobre a Norma de Higiene Ocupacional? Se sua resposta for não, é melhor buscar mais conhecimento. Vamos ajuda-lo nisso.

Também conhecida como NHO, essa norma tem como objetivo estabelecer critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais em indústrias.

Publicada pela FUNDACENTRO, a Norma de Higiene Ocupacional é essencial para orientar no controle dos agentes de riscos ambientais e ocupacionais danosos à saúde, caso das vibrações, ruídos e materiais particulados em suspensão ou acumulados (poeiras) nestes ambientes.

Quando seguida à risca, a NHO se torna essencial para o controle das poeiras, estabelecendo procedimentos técnicos completos para a avaliação de particulados sólidos suspensos no ar, proporcionando assim maior segurança e saúde ao trabalhador.

Entenda mais sobre a Norma de Higiene Ocupacional e veja como ela influencia na segurança do trabalhador para com as poeiras em ambientes industriais.

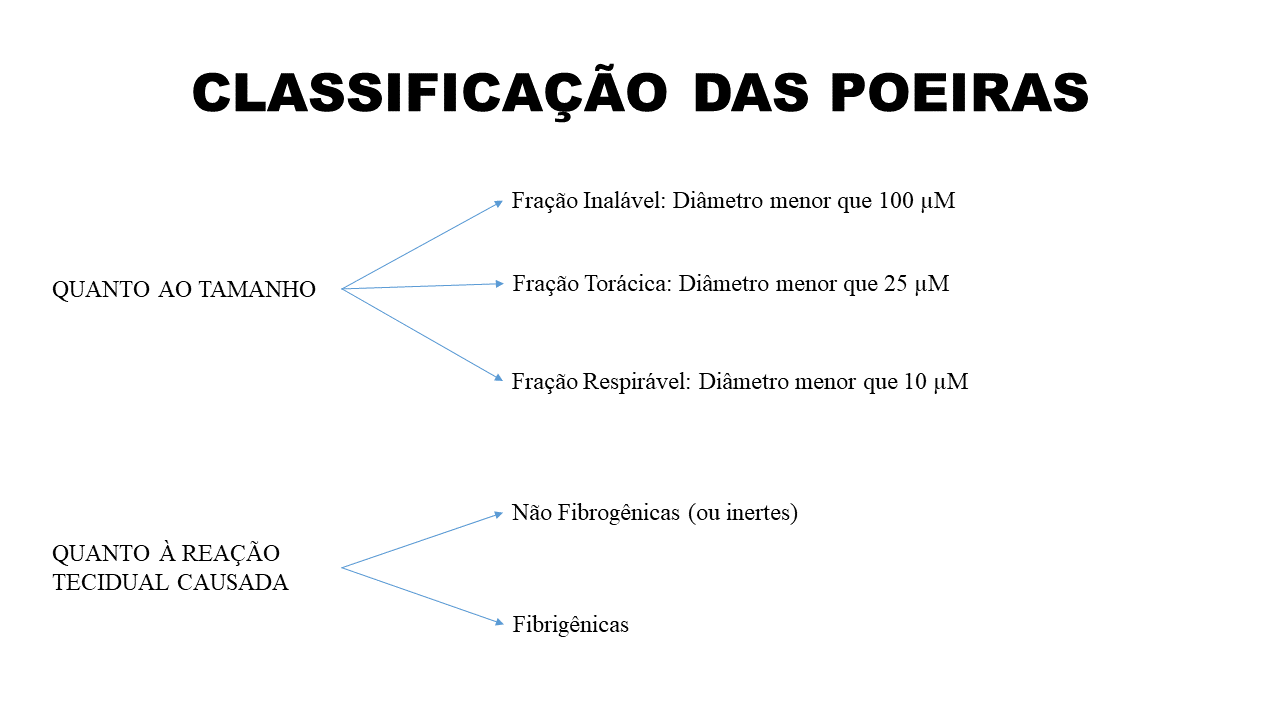

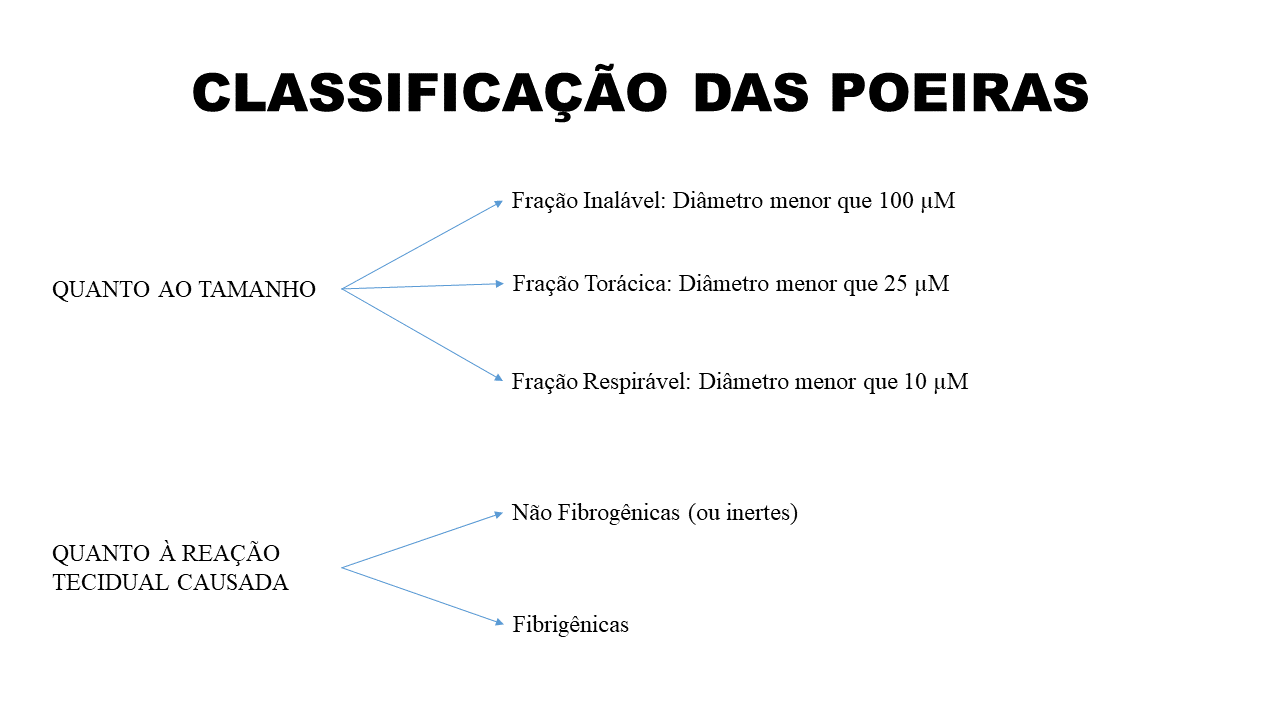

Como as poeiras são classificadas?

Como dito, dentro da Norma de Higiene Ocupacional, uma das partes mais importantes prioriza a avaliação de partículas sólidas suspensas no ar (poeiras). Mas você sabe como essas poeiras são classificadas?

Basicamente, pode-se classificar as poeiras quanto ao seu tamanho e quanto aos efeitos sobre o sistema respiratório de quem os inala. A imagem a seguir apresenta de forma simplificada essa classificação:

Há ainda o particulado total, que segundo a NHO 08 tem a seguinte definição: “O Particulado total é o material particulado suspenso no ar coletado em porta-filtro de poliestireno de 37 mm de diâmetro, de três peças, com face fechada, e orifício para a entrada do ar de 4 mm de diâmetro, conhecido como cassete”.

Visto isso, vale lembrar que o conhecimento do tamanho e dos efeitos das partículas de poeira são fundamentais para que a indústria proponha medidas de controle mais eficazes, inclusive as dispostas na Norma de Higiene Ocupacional.

Além disso, será também imprescindível para realizar o acompanhamento médico adequado dos trabalhadores expostos às poeiras.

Objetivos da Norma de Higiene Ocupacional 08

Em seus estudos, a FUNDACENTRO verificou que materiais particulados suspensos no ar, principalmente aqueles provenientes de vários processos, representam sério risco à saúde de trabalhadores quando se apresentam em concentrações elevadas em ambientes sem o devido controle, por isso foi concebida a NHO 08.

A Norma de Higiene Ocupacional 08 tem como objetivo central o estabelecimento do procedimento padronizado para coleta de material particulado sólido em filtros de membrana com a finalidade de obter amostras representativas das partículas suspensas no ar presentes nos ambientes de trabalho.

O campo de aplicação da NHO 08 é bastante vasto, se aplicando à coleta de partículas de origem mineral, metálica, vegetal e animal, de negro de fumo e de partículas insolúveis não especificadas de outra maneira.

Essa norma também avalia a condição de salubridade do ambiente de trabalho quanto à presença de poeiras.

Por que a NHO 08 é tão importante?

Mesmo sendo de suma importância na garantia da saúde ocupacional dos trabalhadores, a Norma de Higiene Ocupacional é vista, por muitos gestores e prevencionistas, como secundária. Tais profissionais costumam se atentar às normas regulamentadoras apresentadas pelo Ministério do Trabalho, mas se “esquecem” das NHO.

Entretanto, essa norma é de suma importância em diversos aspectos, estando presente nas avaliações das aposentadorias especiais, presente nos regulamentos da Previdência Social.

Além do mais, a NHO 08 apresenta um ótimo roteiro para reconhecer riscos relacionados ao ambiente e ao processo de trabalho, das matérias-primas e os produtos químicos utilizados ou gerados, produtos finais, subprodutos e resíduos, assim como as possíveis interações entre os agentes presentes no local de trabalho e o organismo humano e os efeitos associados à saúde.

A NHO e sua relação com as PPRA

Além das medidas já apresentadas, o roteiro apresentado na NHO pode ser usado para dar maior apoio na elaboração do PPRA (Programa de Prevenção de Riscos Ambientais). Entre as etapas desse roteiro, a Norma de Higiene Ocupacional de número 08 irá contribuir com:

– Identificação das possíveis fontes de geração de material particulado, como por exemplo, processos que envolvam moagem, peneiramento, lixamento, polimento, serragem, corte, esmagamento, operações de limpeza a seco ou que produzam material particulado ou suspendam aquele depositado;

– Definição das etapas do processo produtivo, enfatizando aquelas circunstâncias ou procedimentos que podem influenciar na contaminação dos ambientes de trabalho;

– Observação das condições do ambiente de trabalho. Ele é aberto ou fechado? Possui ventilação natural ou forçada?

– Posição dos trabalhadores em relação às fontes de emissão de material particulado (poeiras) em seus locais de trabalho;

– O tempo e a frequência de cada operação ou procedimento a ser realizado pelo trabalhador.

Logo, todas as NHO’s devem sempre serem lidas por todos os profissionais responsáveis pela segurança de trabalhadores, visto que apresentam aspectos de suma importância para estabelecer limites de tolerância, além dos critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais, caso da inalação de poeiras.

Assim, quando adotada corretamente, a Norma de Higiene Ocupacional será essencial para orientar os trabalhadores no controle dos agentes de riscos ambientais, assim como informações acerca de metodologias para avaliações ocupacionais.

Portanto, não deixe as NHO’s em segundo plano, busque ler todas as NHO’s, seguindo o que lá é especificado, a saúde do trabalhador da sua indústria agradece.

Quer saber como a poeira e as demais substâncias tóxicas (como fumos de soldagem) podem afetar a saúde do trabalhador? Então confira mais um conteúdo sobre esse assunto.

![[e-book] Guia da Segurança do Soldador - Você conhece os riscos dos fumos de solda? Então baixe nosso material gratuitamente | Treal [e-book] Guia da Segurança do Soldador - Você conhece os riscos dos fumos de solda? Então baixe nosso material gratuitamente | Treal](https://www.treal.com.br/blog/wp-content/uploads/2018/12/Manual-da-Segurança-do-Soldador-1024x256.png)

![[Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos [Infográfico] Conheça os EPIs obrigatórios para processos de soldagem | Treal Equipamentos](https://www.treal.com.br/blog/wp-content/uploads/2018/09/Display-Infográfico-EPI-1024x237.jpg)

Comentários