jan 29, 2019 | Informativos

O crescente aumento da competição entre indústrias aliado ao crescente desenvolvimento tecnológico tem exigido destas a máxima produtividade do processo de soldagem. Porém, não são todas as empresas que sabem fazer isso, tendo muitas dificuldades para aumentar a produtividade da soldagem.

A busca pela redução do custo e aumento da produção – com consequente aumento do lucro – é uma necessidade cada dia mais recorrente em empresas que trabalham com processo de soldagem, onde aumentar a produtividade da solda será o ponto de partida para a otimização de todo o processo.

Assim vale a pena ver a importância da produtividade nos processos de soldagem, sabendo como melhorar a produtividade para que a indústria possa alcançar mais lucro.

Aumentar a produtividade: boas consequências para o processo de soldagem

Muitas são as empresas com necessidades de soldagem, mas independente disso, uma parcela destas indústrias é, por muitas vezes, mal gerida. Tal fato causa excessivo consumo de produtos, problemas na deposição do metal, raízes deformadas, formação de trincas e, muitos outros problemas. Com isso, a indústria perde em produtividade e consequentemente em lucratividade.

Dessa forma, para sobreviverem em um mercado tão competitivo, as indústrias são obrigadas a trabalhar sempre com a incessante busca por redução dos custos e aumento dos lucros.

Assim, aumentar a produtividade vem sendo uma necessidade cada dia mais recorrente, onde o processo de soldagem deve passar pela correta identificação dos problemas, além das suas respectivas medidas para soluciona-los.

Nesta conjuntura, economia de energia, menor consumo de metal de adição, menor tempo de produção e busca pela eficiência do processo de soldagem são somente alguns pontos capazes de impactar positivamente o trabalho e contribuir com a máxima produtividade.

Processo de soldagem: como mensurar a produtividade?

Você sabia que a produtividade de um processo de soldagem pode ser definida como “o comprimento de junta soldada por unidade de tempo”?

Pareceu confuso? Pode até ser, mas ponderar a melhora desses fatores será possível por meio da análise da equação da produtividade.

Fonte: https://www.esab.com.br/br/pt/education/blog/produtividade_soldagem.cfm

Ao analisar essa equação, é possível definir que quanto maior o comprimento e menor o tempo, maior será a produtividade relacionada ao processo de soldagem.

Assim, pela equação também é possível definir que para aumentar a produtividade é necessário que a indústria:

- Minimize a quantidade de metal depositado durante o processo de soldagem;

- Maximize seu ciclo de trabalho;

- Maximize a taxa de deposição.

Como fazer isso? É o que veremos a seguir.

Fatores que ajudam a aumentar a produtividade da solda

Como visto anteriormente, para aumentar a produtividade do processo de soldagem é necessário reduzir o uso de material depositado, maximizar o ciclo de trabalho e a taxa de deposição. Vejamos brevemente como melhorar esses processos a seguir.

Minimizar a quantidade de material depositado

Basicamente, a preparação da junta (tipo de chanfro e a espessura das chapas) é o fator que mais afeta a quantidade de material depositado na realização da soldagem.

Por isso, para aumentar a produtividade, é interessante escolher o chanfro com a menor área possível, além de fazer uso de um processo de soldagem que promova grande penetração.

Também é importante evitar o “reforço excessivo”, reduzindo a quantidade de material depositado. Por fim, recomenda-se utilizar chapas de menor espessura sempre que possível.

Maximização do ciclo de trabalho

O ciclo de trabalho é outro fator que contribui para aumentar a produtividade. Por isso é sempre recomendado fazer a escolha do processo de soldagem e consumíveis mais adequados.

Organização, distribuição das tarefas, melhora das condições de trabalho e segurança do soldador também são essenciais para melhorar a produtividade de qualquer processo de soldagem.

Neste sentido é fundamental ter e saber manusear os braços de extração de fumos de soldagem, sendo estes parte dos equipamentos fundamentais para garantir maior segurança.

Também é essencial ponderar medidas de prevenção de defeitos e redução das taxas de re-trabalho. Neste ponto, o treinamento do soldador é parte importante para aumentar a produtividade do processo de soldagem. Com o correto treinamento ele saberá preparar os procedimentos de soldagem sempre baseado em parâmetros adequados.

Além disso, para maximizar o ciclo de trabalho e aumentar a produtividade é essencial, sempre que possível, automatizar e mecanizar a atividade, tornando-a mais eficaz em todos os aspectos.

Um bom exemplo dessa automatização pode ser o investimento em uma mesa de corte aspirada, como já discutimos neste texto.

Maximização das taxas de deposição

Para maximizar as taxas de deposição por unidade de tempo é importante fazer a escolha do processo de soldagem, assim como os consumíveis, mais adequados para cada necessidade.

Também é recomendado utilizar correntes e uma posição de soldagem sempre adequados. Caso necessário deve-se ponderar o uso de posicionadores.

O “stick-out” (representado pela distância entre o bico de contato e a peça de trabalho) também deve ser aumentado, já que esse fator ajuda contribuir para aumentar a produtividade do processo de soldagem.

Vale lembrar que a taxa de fusão do arame é aumentada com o aumento “stick-out” devido à maior extensão do eletrodo e à maior dissipação do calor.

O papel da mecanização para melhorar a produtividade

Assim como em diversas atividades industriais, a mecanização também exercerá efeito significativo para melhorar e aumentar a produtividade do processo de soldagem em diversos aspectos.

Com boas máquinas o número de paradas será mais reduzido e as condições de saúde e segurança são melhoradas. Além disso, com a mecanização será possível manter as correntes de soldagens e o “stick-out” elevados de forma mais homogênea durante toda a soldagem, otimizando todo o processo.

Há inclusive o que chamamos de mecanização leve. Esta é definida como a utilização de equipamentos mais simples, pequenos, fáceis de usar e geralmente de baixo custo, mas que tem grande potencial para otimizar qualquer processo de soldagem.

Portanto uma melhor mecanização e a produtividade são fatores que devem andar sempre juntos.

Aproveite essas formas para aumentar a produtividade e veja como manusear corretamente os braços de extração.

jan 15, 2019 | Extração de fumos, Informativos

Você já ouviu falar sobre a Norma de Higiene Ocupacional? Se sua resposta for não, é melhor buscar mais conhecimento. Vamos ajuda-lo nisso.

Também conhecida como NHO, essa norma tem como objetivo estabelecer critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais em indústrias.

Publicada pela FUNDACENTRO, a Norma de Higiene Ocupacional é essencial para orientar no controle dos agentes de riscos ambientais e ocupacionais danosos à saúde, caso das vibrações, ruídos e materiais particulados em suspensão ou acumulados (poeiras) nestes ambientes.

Quando seguida à risca, a NHO se torna essencial para o controle das poeiras, estabelecendo procedimentos técnicos completos para a avaliação de particulados sólidos suspensos no ar, proporcionando assim maior segurança e saúde ao trabalhador.

Entenda mais sobre a Norma de Higiene Ocupacional e veja como ela influencia na segurança do trabalhador para com as poeiras em ambientes industriais.

Como as poeiras são classificadas?

Como dito, dentro da Norma de Higiene Ocupacional, uma das partes mais importantes prioriza a avaliação de partículas sólidas suspensas no ar (poeiras). Mas você sabe como essas poeiras são classificadas?

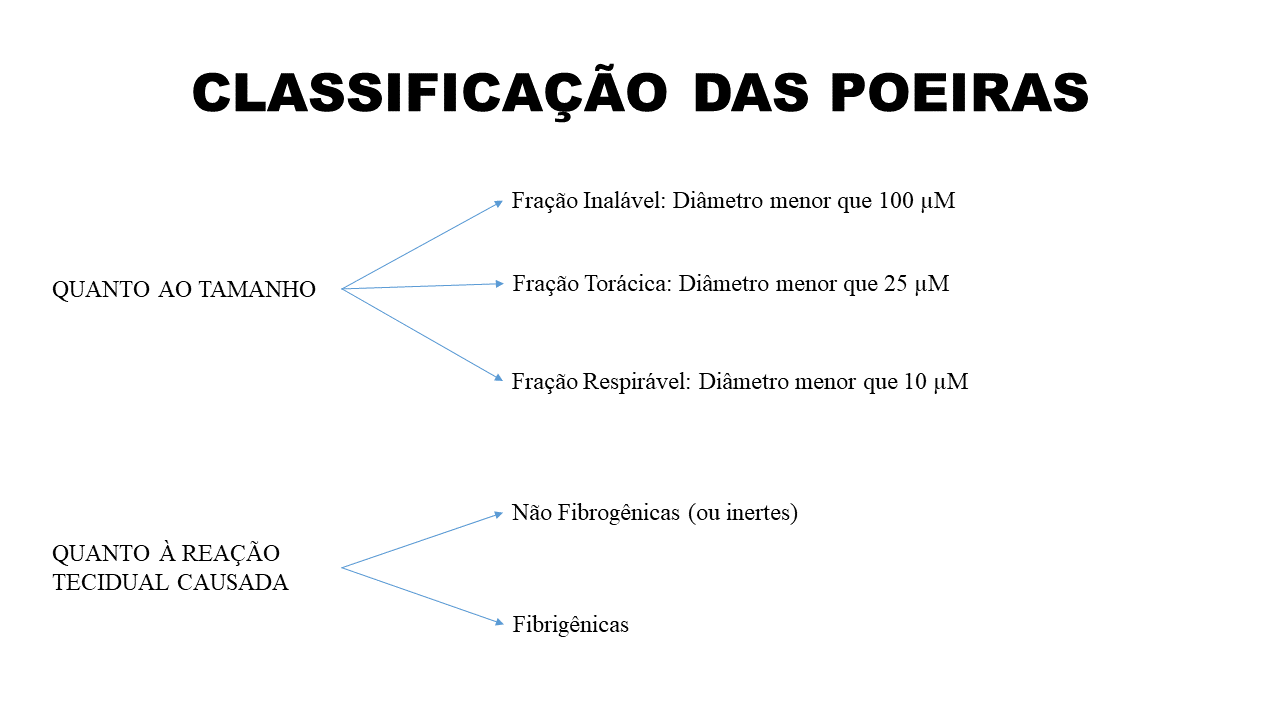

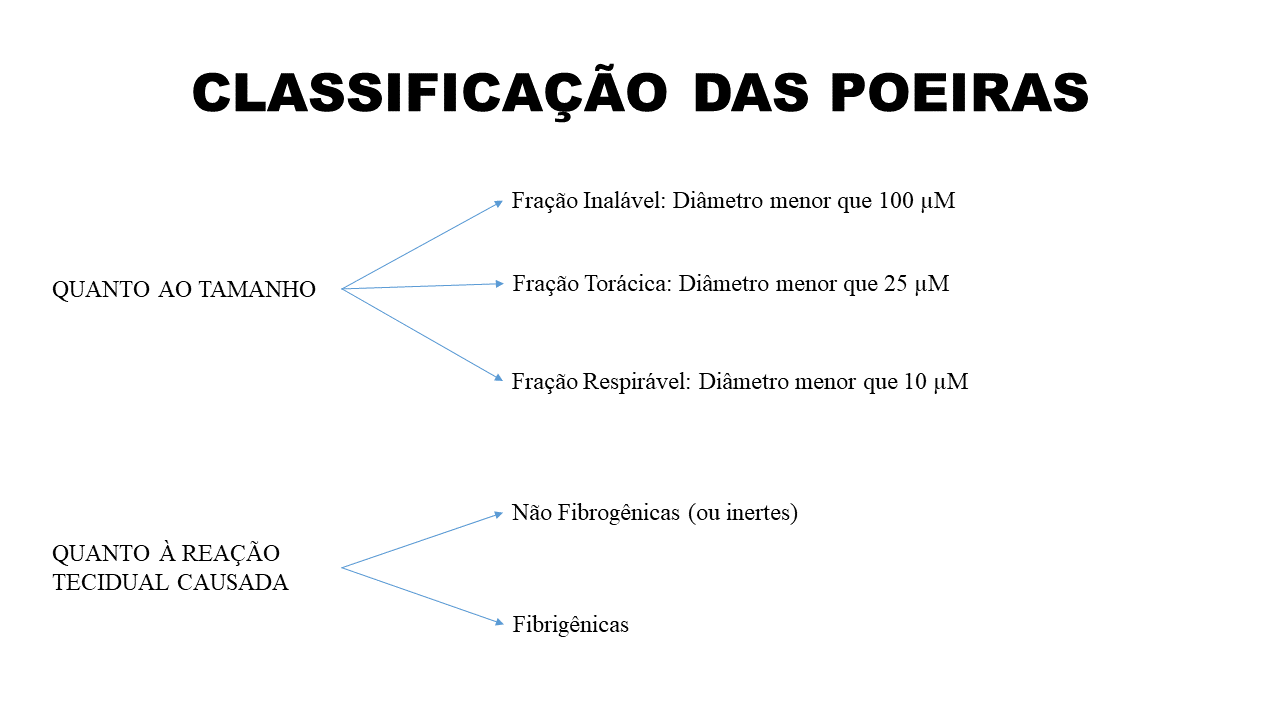

Basicamente, pode-se classificar as poeiras quanto ao seu tamanho e quanto aos efeitos sobre o sistema respiratório de quem os inala. A imagem a seguir apresenta de forma simplificada essa classificação:

Há ainda o particulado total, que segundo a NHO 08 tem a seguinte definição: “O Particulado total é o material particulado suspenso no ar coletado em porta-filtro de poliestireno de 37 mm de diâmetro, de três peças, com face fechada, e orifício para a entrada do ar de 4 mm de diâmetro, conhecido como cassete”.

Visto isso, vale lembrar que o conhecimento do tamanho e dos efeitos das partículas de poeira são fundamentais para que a indústria proponha medidas de controle mais eficazes, inclusive as dispostas na Norma de Higiene Ocupacional.

Além disso, será também imprescindível para realizar o acompanhamento médico adequado dos trabalhadores expostos às poeiras.

Objetivos da Norma de Higiene Ocupacional 08

Em seus estudos, a FUNDACENTRO verificou que materiais particulados suspensos no ar, principalmente aqueles provenientes de vários processos, representam sério risco à saúde de trabalhadores quando se apresentam em concentrações elevadas em ambientes sem o devido controle, por isso foi concebida a NHO 08.

A Norma de Higiene Ocupacional 08 tem como objetivo central o estabelecimento do procedimento padronizado para coleta de material particulado sólido em filtros de membrana com a finalidade de obter amostras representativas das partículas suspensas no ar presentes nos ambientes de trabalho.

O campo de aplicação da NHO 08 é bastante vasto, se aplicando à coleta de partículas de origem mineral, metálica, vegetal e animal, de negro de fumo e de partículas insolúveis não especificadas de outra maneira.

Essa norma também avalia a condição de salubridade do ambiente de trabalho quanto à presença de poeiras.

Por que a NHO 08 é tão importante?

Mesmo sendo de suma importância na garantia da saúde ocupacional dos trabalhadores, a Norma de Higiene Ocupacional é vista, por muitos gestores e prevencionistas, como secundária. Tais profissionais costumam se atentar às normas regulamentadoras apresentadas pelo Ministério do Trabalho, mas se “esquecem” das NHO.

Entretanto, essa norma é de suma importância em diversos aspectos, estando presente nas avaliações das aposentadorias especiais, presente nos regulamentos da Previdência Social.

Além do mais, a NHO 08 apresenta um ótimo roteiro para reconhecer riscos relacionados ao ambiente e ao processo de trabalho, das matérias-primas e os produtos químicos utilizados ou gerados, produtos finais, subprodutos e resíduos, assim como as possíveis interações entre os agentes presentes no local de trabalho e o organismo humano e os efeitos associados à saúde.

A NHO e sua relação com as PPRA

Além das medidas já apresentadas, o roteiro apresentado na NHO pode ser usado para dar maior apoio na elaboração do PPRA (Programa de Prevenção de Riscos Ambientais). Entre as etapas desse roteiro, a Norma de Higiene Ocupacional de número 08 irá contribuir com:

– Identificação das possíveis fontes de geração de material particulado, como por exemplo, processos que envolvam moagem, peneiramento, lixamento, polimento, serragem, corte, esmagamento, operações de limpeza a seco ou que produzam material particulado ou suspendam aquele depositado;

– Definição das etapas do processo produtivo, enfatizando aquelas circunstâncias ou procedimentos que podem influenciar na contaminação dos ambientes de trabalho;

– Observação das condições do ambiente de trabalho. Ele é aberto ou fechado? Possui ventilação natural ou forçada?

– Posição dos trabalhadores em relação às fontes de emissão de material particulado (poeiras) em seus locais de trabalho;

– O tempo e a frequência de cada operação ou procedimento a ser realizado pelo trabalhador.

Logo, todas as NHO’s devem sempre serem lidas por todos os profissionais responsáveis pela segurança de trabalhadores, visto que apresentam aspectos de suma importância para estabelecer limites de tolerância, além dos critérios técnicos dos equipamentos utilizados nas avaliações de riscos ocupacionais, caso da inalação de poeiras.

Assim, quando adotada corretamente, a Norma de Higiene Ocupacional será essencial para orientar os trabalhadores no controle dos agentes de riscos ambientais, assim como informações acerca de metodologias para avaliações ocupacionais.

Portanto, não deixe as NHO’s em segundo plano, busque ler todas as NHO’s, seguindo o que lá é especificado, a saúde do trabalhador da sua indústria agradece.

Quer saber como a poeira e as demais substâncias tóxicas (como fumos de soldagem) podem afetar a saúde do trabalhador? Então confira mais um conteúdo sobre esse assunto.

jan 1, 2019 | Informativos, Processo de soldagem

O procedimento de corte de chapas de aço vem sendo cada vez mais utilizado em diversas indústrias, que requerem tais chapas para uso em setores de construção de maquinários e obras navais/civis e para a elaboração de ferramentas ou mesmo para aprimorar segmentos metalúrgicos ou hidráulicos.

Esse processo deve apresentar cortes de chapas de aço de boa qualidade, mas ao mesmo tempo deve atingir produtividade para que o processo de corte tenha maior eficiência e rendimento.

Dessa forma, para atingir significativos avanços quanto à produtividade do corte de chapas de aço é fundamental adotar algumas medidas. Quer conhece-las? Então acompanhe o nosso conteúdo a seguir.

Aspectos a considerar para aumentar a produtividade do corte de chapas de aço

A busca pela maior produtividade é recorrente em todos os processos dentro de uma indústria e é claro que com o corte de chapas de aço não pode ser diferente.

Dessa forma, trabalhar com maquinários de corte apropriados e desenvolvidos em conformidade com a maior produtividade é fundamental. Neste contexto, é muito importante considerar:

- Tipo de máquina utilizada;

- Sistema de corte ideal para cada espessura da chapa de aço;

- Dispositivo de controle de movimento da peça e, do maçarico (por exemplo, capacidade da máquina CNC e controle de altura da tocha);

- Variáveis inerentes ao processo (como a velocidade e altura de corte, escolha de consumíveis, entre outras variáveis);

- Variáveis externas (como por exemplo a variabilidade do material, pureza do gás, experiência do operador).

Neste sentido, se a indústria quer aumentar sua produtividade, é importante que ela considere todos esses fatores, melhorando a aparência do corte de chapas de aço e aumentando o nível de produção.

Dicas para aumentar a produtividade no corte a plasma

Comparado aos outros tipos de cortes (oxicorte e corte a laser) o corte de chapas de aço a plasma costuma oferecer velocidades de corte muito mais rápidas, elevando o nível de produtividade, por isso são bastante indicados.

Mas mesmo para o corte a plasma, alguns cuidados precisam ser demandados pela indústria. A seguir veremos alguns deles.

-

Realize o corte com uma maior amperagem (corrente)

Para alguns formatos de peças (os mais simples e sem contornos intrincados), é possível obter a mesma qualidade de corte com uma configuração de corrente mais alta, permitindo um corte mais rápido, ou seja, com maior produtividade, indicando ser possível aumentar a amperagem.

Alguns sistemas de plasma costumam oferecer uma ampla variedade de configurações de corrente para cada espessura, permitindo que se melhore tanto a qualidade como a velocidade do corte.

-

Mantenha os bicos de eletrodos sempre limpos

Manter a higiene na instalação de novos consumíveis impede possíveis falhas prematuras causadas por contaminação, tal fato irá contribuir com a maior produtividade.

Por isso, é importante que o estoque de consumíveis sempre esteja em um local seguro e as peças da tocha sejam guardadas em sua embalagem original até chegar o momento de usá-las.

Além disso, é recomendado que os consumíveis nunca acabem do estoque, impedindo que a máquina de corte de chapas de aço fique parada devido à falta de estoque destas peças críticas e essenciais.

-

Faça a manutenção constante da máquina de corte de chapas de aço

Qualquer problema na máquina de corte de chapas de aço pode significar a parada do processo por determinado período que consequentemente reduzirá a produtividade. Portanto, priorizar a manutenção da máquina de corte é fundamental para garantir seu uso continuo sem a “surpresa” da ocorrência de nenhum problema.

Além disso, manter a máquina limpa também ajuda na produtividade. Partículas do corte e fuligem que se acumulam nas máquinas precisam ser continuamente retiradas, reduzindo a contaminação das peças móveis e consequentemente resultando em menor desgaste.

-

Confira seu suprimento de gás

Nunca deixe faltar o suprimento de gás, caso contrário o processo irá parar no meio do caminho. Também é necessário fazer testes de vazamento regulares, certificando que o sistema de gás integral receba manutenção adequada.

-

Faça inspeções constantes durante todo o processo

Por fim, para que o processo de corte de chapas de aço seja o mais produtivo possível é importante que o processo seja monitorado constantemente. Esse monitoramento deve basear-se principalmente no trabalho do operador, sendo ele a “peça” mais importante desse processo em busca da produtividade.

Dessa forma, o monitoramento irá se basear nas seguintes perguntas:

- O processo escolhido é o ideal para a espessura a ser cortada?

- O arco plasma é cortado na direção apropriada?

- Os consumíveis estão gastos?

- A tocha está quadrada na peça de trabalho?

- A distância entre a tocha e o trabalho está ajustada na altura correta?

- A velocidade de corte de chapas de aço está correta?

- Há algum tipo de vibração na tocha?

As respostas a esses questionamentos e as respectivas ações corretivas de cada um desses aspectos serão fundamentais para garantir que a produtividade do corte de chapas de aço com o uso do plasma seja a melhor possível.

O soldador tem papel importante na busca pela produtividade. Mas para a sua segurança é importante conhecer os riscos pertinentes à profissão. Veja neste conteúdo os principais riscos!

dez 4, 2018 | Informativos, Processo de soldagem

Você tem uma oficina que realiza trabalhos de solda? Então você provavelmente busca o máximo de produtividade em seu processo de soldagem, certo? Mas você sabe como conseguir isso?

De fato, essa vem sendo uma necessidade comum a todos os soldadores, afinal, a produtividade significa produzir mais a menor custo. Mas com algumas dicas simples, toda oficina consegue melhorar consideravelmente a sua produtividade.

Você quer conhecer importantes dicas relacionadas ao processo de soldagem que são capazes de melhorar a produtividade? Então acompanhe as principais dicas neste conteúdo.

-

Conheça as características de cada processo de soldagem

Hoje em dia, a variedade relacionada ao processo de soldagem é bastante extensa, com processos TIG, MIG/MAG, eletrodo revestido entre outras. Porém, as características de cada um destes processos costumam variar, com cada uma garantindo maior produtividade para cada necessidade.

Dessa forma, para definir qual processo de soldagem você deve utilizar, é importante conhecer quais as características de cada um, para qual processo são recomendados, somente assim você irá encontrar vantagens e desvantagens entre eles, somente assim um elevado nível de produtividade será alcançado.

-

Saiba exatamente o que você quer cortar ou soldar

Conhecer as características do metal a ser soldado ou cortado é outro fator de suma importância para que se consiga ter elevada produtividade. Assim, é sempre importante que o processo de soldagem seja o mais apropriado para as características do metal.

As características mais importantes a serem consideradas para o metal são:

- Tipo de metal;

- Espessura deste metal;

- Condutividade térmica;

- Coeficiente de Expansão Térmica;

- Qualidade de corte desejada.

O correto entendimento sobre todas essas características do material irá garantir a escolha do melhor processo de soldagem, sendo esse o ponto de partida em busca da maior produtividade.

-

Evite o máximo de desperdício

Naturalmente, qualquer processo de soldagem envolve custos, dessa forma, para buscar maior produtividade é essencial que desperdícios sejam evitados, principalmente quanto ao uso de consumíveis, peças em não conformidade com o padrão exigido e trabalhos de reparação e consertos.

Assim, a primeira medida para reduzir os desperdícios do processo de soldagem é saber suas causas (como equipamento com problemas ou falta de manutenção, falta de treinamento e capacitação, falhas no projeto, entre outras).

Definido as razões do desperdício é hora de implementar ações corretivas que visam evitar casos de reincidência, elevando assim a produtividade. Tais ações podem ser desde treinamento do funcionário até reavaliação do projeto idealizado.

-

Priorize todas as manutenções e não deixe faltar materiais

Máquina de solda parada é um dos principais motivos para a redução da produtividade. Dessa forma, para que o processo de soldagem atinja o máximo de produção é essencial que as máquinas estejam em pleno funcionamento, com todas as manutenções em dia.

Além disso, alguns problemas mecânicos podem ser comuns nestas máquinas quando não há manutenção, caso das cremalheiras e pinhões, rolamentos de guia e lubrificação das guias.

Também é importante manter a área de trabalho sempre limpa, isso ajudará a máquina durar mais. Vale lembrar que partículas e fuligem que se acumulam nas máquinas não são apenas sujeira, elas são consideradas também como pó de metal que tende a contaminar as peças móveis, resultando em desgaste prematuro.

Além da manutenção, para manter a produtividade elevada é fundamental que nunca ocorra falta de materiais, principalmente os consumíveis e as peças sobressalentes da tocha utilizados no processo de soldagem, caso contrário o processo também irá ficar parado.

Para não faltar tais peças, manter um estoque suficiente para determinado período é sempre importante. Por isso, veja como está a sua média de uso de consumíveis, isso possibilita que você implemente um nível mínimo de estoque e quantidades de pedidos de rotina.

-

Melhore a qualidade do processo de soldagem

De fato, as dicas sugeridas até aqui são fundamentais para aumentar a produtividade, mas será o processo de soldagem propriamente dito que realmente definirá se houve ou não aumento da produtividade. Por isso, o momento da soldagem é o grande responsável pela maior produtividade.

Para conseguir isso é fundamental que o soldador considere corrigir alguns fatores durante o processo de soldagem, principalmente se ele acreditar que sua produtividade ainda não está no patamar desejado.

Entre as melhorias durante a soldagem, as mais comuns e recorrentes são:

- Consumo dos consumíveis: Inspecione e substitua os consumíveis se estiverem gastos. Também substitua sempre o bocal e o eletrodo ao mesmo tempo;

- Faça com que a distância entre a tocha e o trabalho esteja ajustada sempre na altura correta. Para isso, ajuste a distância da tocha à obra sempre para a configuração correta. Caso esteja usando o controle de tensão do arco, ajuste a tensão;

- Ajuste a velocidade de corte, conforme necessário. A velocidade de soldagem é um parâmetro que influência tanto no aspecto do cordão de solda quanto na determinação do aporte térmico trabalhado nas juntas soldadas, por isso verifique se a velocidade está correta;

- Identifique e conserte qualquer vazamento no sistema de fornecimento de gás, afinal, gás vazando significa dinheiro perdido, além de um grave risco à segurança. Além disso, gás contaminado pode ser um importante fator que afeta a qualidade da soldagem.

Por fim, é importante lembrar que todas essas melhorias só garantirão maior produtividade se ocorrer uma correta gestão de todos os setores, por isso adote uma posição firme introduzindo uma abordagem integrada, somente assim sua oficina atingirá valores mais elevados de produtividade.

Você quer saber mais sobre o processo de soldagem? Então conheça os riscos relacionados ao trabalho de soldador.

nov 27, 2018 | Informativos

Você sabia que nove em cada dez pessoas respiram diariamente ar contaminado no mundo? Este é o resultado do mais recente relatório divulgado pela Organização Mundial da Saúde (OMS), que mostra a poluição do ar como um dos problemas mais sérios da sociedade moderna.

A poluição do ar é o resultado do lançamento na atmosfera de elevadas quantidades de gases, partículas líquidas e sólidas, com alto potencial em causar impacto ao meio ambiente, além de problemas bastante sérios à saúde humana.

Com múltiplas consequências para a saúde do ser humano, a poluição do ar provém, em grande parte, de processos industriais e dos transportes que utilizam motor a combustão. Por isso, vale a pena conhecermos os impactos que a poluição pode ter sobre a saúde humana, além das medidas mais eficientes no âmbito industrial para reduzi-la.

Poluição do ar e saúde humana: Triste relação

Com a maior industrialização muito tem se falado sobre a poluição do ar e seus riscos à saúde humana, entretanto, muitos de nós não nos damos conta do quanto o problema está se agravando nos últimos anos.

Segundo dados da OMS estima-se que sete milhões de pessoas morrem a cada ano em decorrência da má qualidade do ar. Para termos uma ideia, a poluição do ar mata mais que a AIDS e a malária juntas.

E no Brasil? Bom, aqui no Brasil a situação não é diferente! O mesmo levantamento fala em 50 mil mortes por ano no país, mas outras pesquisar indicam que esse número pode ser ainda maior.

Há estudos inclusive que indicam que um morador de São Paulo perde, em média, um ano e meio de sua vida por causa da poluição. Viver na capital paulista seria equivalente a uma pessoa fumar quatro cigarros por dia.

Mas independente dos números é certo que, em diversos países, o nível de poluição do ar está bastante acima do considerado aceitável pela OMS, causando sérios problemas à saúde humana.

Consequências da poluição na saúde humana

Muitas são as consequências quando estamos expostos diariamente aos gases nocivos e muitas vezes tóxicos decorrentes da poluição do ar. Os maiores problemas ocorrem principalmente devido à inalação constante dos gases e à exposição a partículas finas capazes de penetrar profundamente nos pulmões.

Tais ocorrências podem ocasionar doenças pulmonares obstrutivas crônicas e infecções respiratórias, incluindo pneumonia. Também são importantes responsáveis por aumentar o número de câncer de pulmão nos últimos anos.

Há ainda aqueles problemas à saúde humana desencadeados a curto prazo pela poluição do ar, entre eles, a irritação das mucosas, da garganta e casos de bronquite.

Além das doenças respiratórias, a poluição do ar também é uma das principais responsáveis por óbitos causados por acidentes vasculares e doenças cardíacas, decorrentes do aumento da pressão arterial e a inflamação dos vasos.

Mas pesquisas recentes indicam que a poluição do ar vem exercendo influência também sobre o desempenho cognitivo de adolescentes e adultos. Segundo as pesquisas o dano causado pela poluição do ar sobre o desempenho cognitivo das pessoas é maior quando há exposição mais prolongadas e intensas à poluição.

Vale lembrar que a falta de desempenho cognitivo tem consequências graves sobre uma variedade de atividades cotidianas que requerem acuidade mental, como por exemplo, o momento de tomadas de decisões na vida das pessoas.

Como indústrias podem reduzir a poluição do ar?

Junto com o setor dos transportes, historicamente a indústria é uma das grandes responsáveis pela elevação da poluição do ar em todo o mundo, principalmente após a revolução industrial.

Por isso é fundamental que cada indústria disponha de mecanismos que ao menos reduzam a emissão de partículas e gases poluidores do ar.

Neste sentido, as indústrias devem adotar, dentre outras medidas, sistemas de filtros e exaustão capazes de filtrar as partículas lançadas ao ar, tornando o ar “menos sujo”. Hoje há no mercado sistemas de filtros cada vez mais eficientes e modernos.

As indústrias também devem adotar sistemas capazes de captar gases e substâncias tóxicas decorrentes dos processos de soldagem (comuns em muitas indústrias), conhecidas como fumos de soldagem. Estas substancias são importantes causadoras de diversos problemas à saúde do trabalhador industrial, que pode até ir à óbito.

Para isso a indústria deve adotar equipamentos como braços captores de fumos e mesas aspiradas, garantindo a mantença da saúde de seus colaboradores.

Também há a necessidade de diminuir o uso de combustíveis fósseis (gasolina, diesel, querosene) substituindo-os por formas mais limpas e renováveis, como a biomassa e biocombustíveis.

Por fim vale ressaltar que a nossa saúde é o nosso bem mais precioso, por isso diminuir a poluição do ar deve representar um claro objetivo para todos nós!

Gostou deste conteúdo? Então aproveite e saiba mais sobre os fumos de soldagem e como eles afetam o corpo humano

nov 20, 2018 | Extração de fumos, Informativos, Mesa de corte aspirada

A soldagem é caracterizada por ser o modo mais rápido de ligar permanentemente materiais (geralmente metálicos), mantendo suas características. Mas para isso é muito importante que a empresa invista em bons equipamentos para soldagem, garantindo maior saúde e segurança bo trabalho.

Com o maior profissionalismo do setor, a utilização de equipamentos para soldagem adequados vem sendo cada dia que passa mais importante. Alinhado a isso, está a questão da saúde e segurança no trabalho relacionada à profissão de soldador, que precisa sempre ser ponderada.

Dessa forma, além de mais produtivos e eficientes, tais equipamentos devem garantir que o soldador corra o mínimo possível de riscos.

Você quer conhecer essas e outras razões que estimulam a empresa a investir em bons equipamentos para soldagem? Então acompanhe nosso texto de hoje.

Bons equipamentos para soldagem: mais qualidade, economia e retorno

Na atual conjuntura, economizar é motivo de grande necessidade, e para o setor de soldagem não é diferente. Além de contribuir com o meio ambiente, a economia com a soldagem é sinônimo de redução de custos, que podem refletir diretamente no preço final do seu produto ou serviço, tornando o seu negócio mais ou, menos competitivo.

Mas, investir em equipamentos de soldagem de qualidade superior que proporcionem economia e otimização do processo pode não ser um trabalho simples devido às vastas possibilidade, por isso esse tem sido um grande desafio para as indústrias.

Outro ponto importante relacionado ao investimento em melhores equipamentos para soldagem relaciona-se ao menor impacto ambiental que bons equipamentos geram.

Tal fato é muito importante, já que a questão ambiental tem sido bastante discutida nas indústrias e na sociedade em geral, principalmente nas indústrias que utilizam processos de soldagem, em virtude do alto perigo dos gases e fumos de solda gerados.

Estas empresas também devem investir na gestão da segurança no trabalho, adquirindo EPIs relacionados ao setor e supervisionando e orientando os trabalhadores sobre os riscos.

Além disso, por questões legais, muitas empresas devem ter especialistas em saúde e segurança no trabalho, que tem a responsabilidade de garantir a integridade do trabalhador.

Bons equipamentos garantem saúde e segurança no trabalho

Uma das grandes preocupações das indústrias na atualidade é garantir a saúde e segurança no trabalho, promovendo a saúde dos trabalhadores e consequentemente reduzindo as faltas ao trabalho. Essa preocupação deve ser ainda maior quando são utilizados processos de soldagem.

Ao focar neste tema as empresas buscam redução dos acidentes e doenças ocupacionais no Brasil que podem trazer grande variedade de despesas, desde custos médicos e indenizações até perda de produtividade e desgaste da imagem da empresa.

Dessa forma, as soldas devem ser escolhidas conforme a peça a ser soldada, assim como os fluxos devem estar de acordo com a soldagem, ou seja, para alcançar um padrão de qualidade superior, é preciso conseguir a combinação correta desses itens.

Além disso, investimentos em eficientes equipamentos destinados à captação de fumos de soldagem representam necessidades cada vez mais corriqueiras, pois garantem saúde e segurança no trabalho.

A adoção de braços extratores de fumos, exaustores portáteis, filtros diversos e mesas aspiradas representam alguns destes equipamentos que garantem maior segurança ao trabalhador, além de garantir a sua saúde contra a toxidade decorrente dos fumos de solda.

Assim, faz-se indispensável encontrar equipamentos para soldagem com características que mais se adequam ao dia a dia, tanto na questão de produtividade, quanto de saúde e segurança no trabalho, por isso um correto dimensionamento é prioritário.

Saiba identificar um equipamento de soldagem de qualidade

Identificar equipamentos de soldagem que apresentem qualidade capaz de gerar economia, segurança e saúde é sempre importante. Para isso, deve-se investir em equipamentos para soldagem que sejam fabricados e projetados sempre de acordo com as normas regulamentarias para a fabricação de equipamentos elétricos, tais como a ABNT, UL, CSA e NEMA.

Essas normas e parâmetros possibilitam que o comprador, e futuro usuário do equipamento, máxima segurança no uso e manutenção de tais equipamentos, além de melhor eficiência da atividade, minimizando gastos e proporcionando maior saúde e segurança no trabalho.

Mas para que o equipamento seja utilizado de acordo com suas recomendações técnicas, ponderar uma boa formação profissional é fundamental. Para isso, o soldador deve ter treinamento constante relacionado aos conceitos de segurança e usabilidade dos equipamentos de soldagem, particularmente os aspectos de utilização de EPI´s. equipamentos e acidentes.

Assim, para uma soldagem perfeita, alinhada com a segurança do trabalhador é importante sempre utilizar equipamentos de primeira linha com a devida certificação, soldador qualificado e respeito às normas de segurança.

Por fim, deve-se utilizar de forma permanente todos os equipamentos de apoio e extração de fumos que garantem maior saúde do trabalhador.

Aproveite essas medidas de saúde e segurança e conheça os braços de extração de fumos oferecidos pela Treal.

Comentários